تولید کننده : نیرو بخار آراز

مقدمه

افت فشار در سیستمهای روغن حرارتی یکی از مشکلات رایج در تاسیسات صنعتی و نیروگاهی است که میتواند عملکرد تجهیزات حرارتی، پمپها و کل فرآیند انتقال حرارت را مختل کند. شناسایی دلایل افت فشار و رفع آن، نقش مهمی در ایمنی، راندمان و طول عمر سیستم دارد. این مقاله بهعنوان یک راهنمای کامل، علل افت فشار، روشهای تشخیص و راهکارهای رفع آن را بررسی میکند تا مهندسان و اپراتورها بتوانند عملکرد بهینه سیستم را تضمین کنند.

روغن حرارتی چیست و چرا افت فشار اهمیت دارد؟

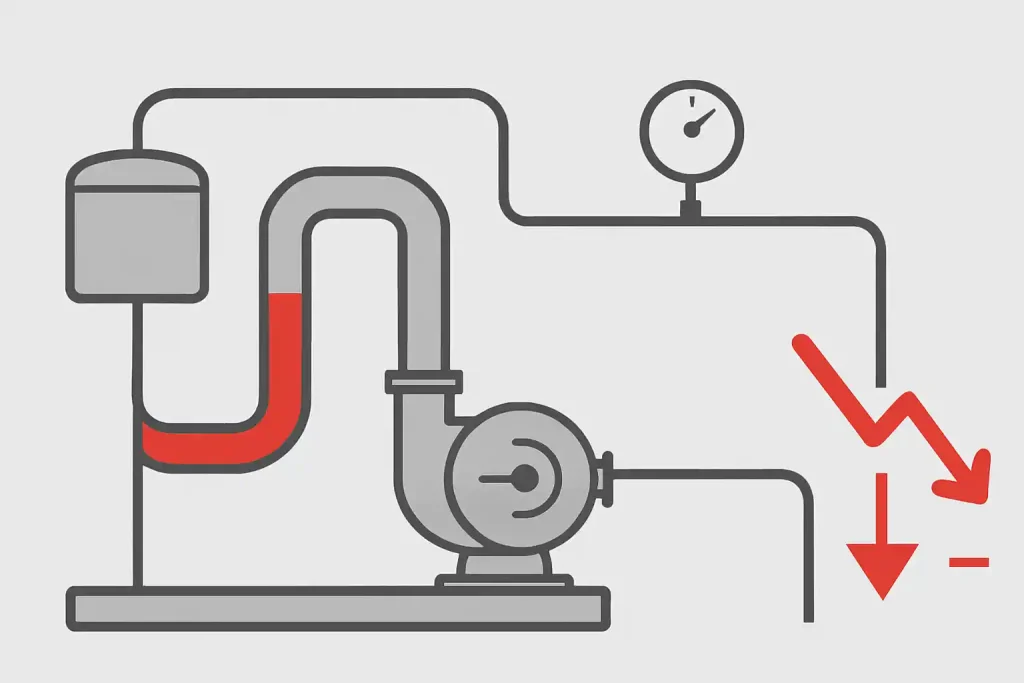

روغن حرارتی یا Thermal Oil یک سیال انتقال حرارت است که در دماهای بالا بدون نیاز به فشار زیاد، حرارت را به تجهیزات مختلف منتقل میکند. افت فشار باعث کاهش جریان سیال، کاهش راندمان انتقال حرارت و افزایش مصرف انرژی میشود. همچنین فشار پایین میتواند موجب آسیب به پمپها و تجهیزات حساس شود. در گزارشهای صنعتی، بیش از ۵۰٪ مشکلات سیستمهای حرارتی ناشی از افت فشار در مسیر جریان سیال است.

مراحل تشخیص افت فشار

۱. بررسی پمپها و تجهیزات مکانیکی

- کنترل وضعیت پروانه پمپ و یاتاقانها

- بررسی درزها و نشتیهای احتمالی

- تست عملکرد الکتروموتور و کلاجهای مرتبط

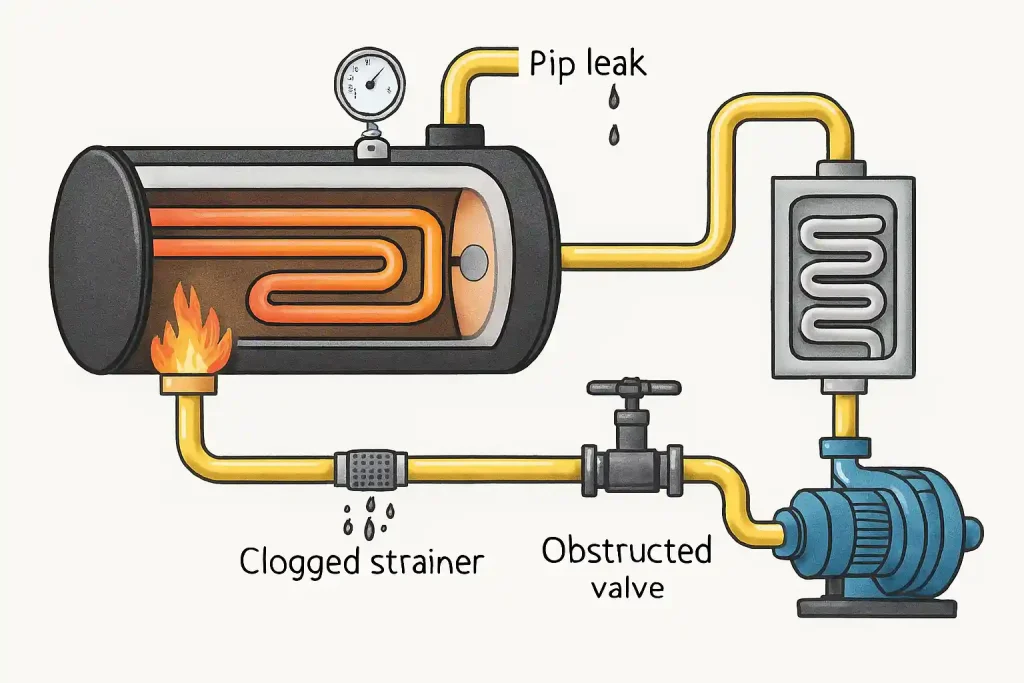

۲. بررسی مسیر لولهها و اتصالات

- تشخیص انسداد یا رسوب در لولهها

- بررسی اتصالات و شیرها برای نشت یا انسداد

- ارزیابی افت فشار در مسیرهای طولانی

۳. کنترل وضعیت روغن حرارتی

- بررسی ویسکوزیته و دمای روغن

- تشخیص آلودگی یا سوختگی روغن

- اندازهگیری سطح روغن و بررسی میزان گردش

۴. بررسی سیستمهای جانبی

- بررسی منبع انبساط و فشارسنجها

- کنترل شیرهای اطمینان و ولوها

- شناسایی تغییرات دما که منجر به افت فشار میشود

علل رایج افت فشار در سیستم روغن حرارتی

- انسداد یا رسوبگیری در لولهها و مبدلها

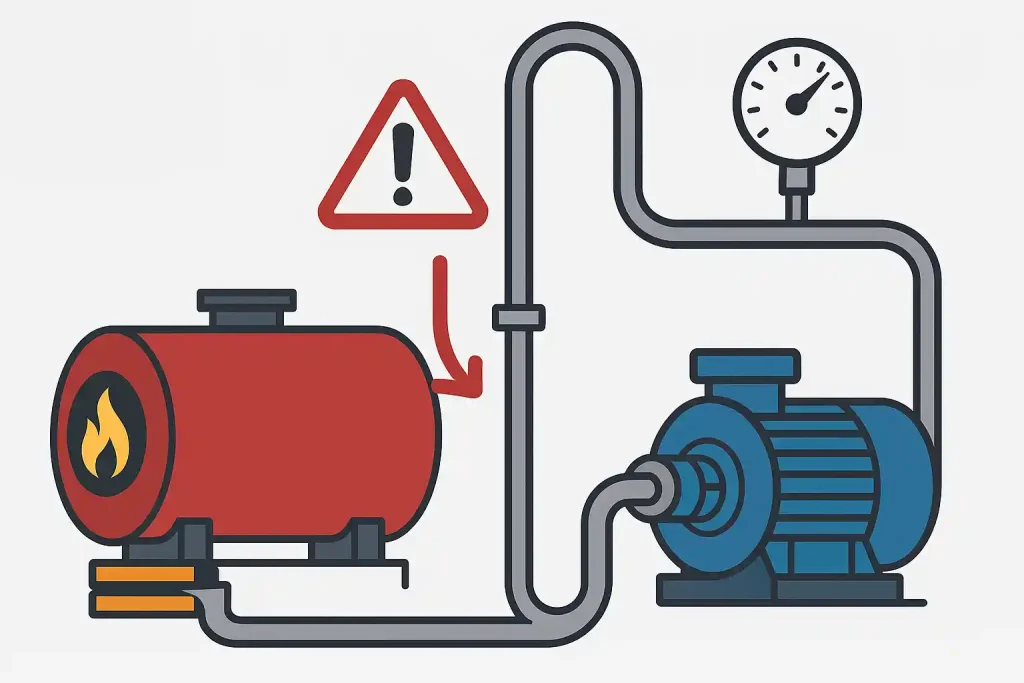

- خرابی یا ساییدگی پروانه پمپ

- نشت روغن از اتصالات، شیرها یا پمپها

- تغییر ویسکوزیته روغن در اثر دمای بالا

- مشکلات در منبع انبساط و فشارسنجها

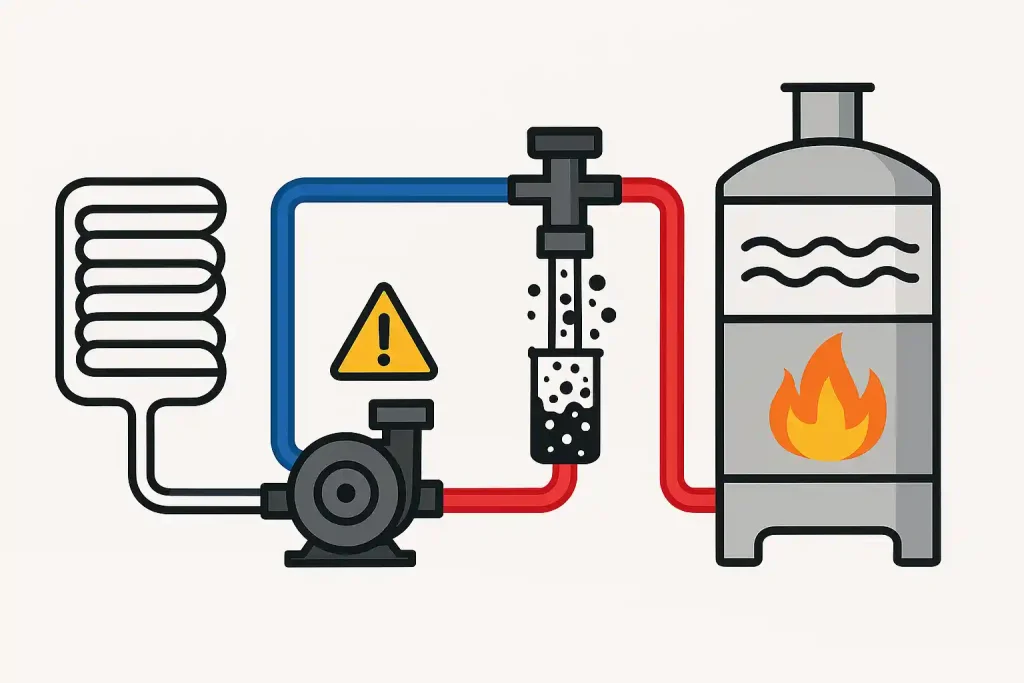

- هواگیری ناقص یا ورود هوا به سیستم

- افت فشار ناشی از دمای پایین روغن یا سرد شدن بیش از حد

راهکارهای رفع افت فشار

استفاده از روغن حرارتی استاندارد

- انتخاب روغن با ویسکوزیته مناسب برای دمای کاری

- جایگزینی روغن کهنه یا سوخته

- رعایت زمان تعویض طبق توصیه تولیدکننده

سرویس و نگهداری پمپها

- تعویض یا تعمیر پروانهها و یاتاقانهای فرسوده

- تنظیم کلاجها و سیستم محرک پمپ

- روغنکاری منظم و کنترل فشار

پاکسازی مسیر جریان

- لولهها و مبدلها را از رسوب و آلودگی پاک کنید

- استفاده از فیلترهای مناسب برای جلوگیری از ورود ذرات

- بررسی مسیر جریان و شیرها برای انسداد

کنترل فشار و دما

- نصب فشارسنج و ترمومتر دقیق

- بررسی منبع انبساط و شیرهای اطمینان

- اطمینان از هواگیری کامل سیستم

نکات ایمنی و اجرایی

- قبل از تعمیر، سیستم را کاملاً خاموش و خالی کنید

- از دستکش و محافظ حرارتی هنگام تماس با روغن داغ استفاده کنید

- ثبت دقیق وضعیت فشار و دما برای تحلیل دورهای

- استفاده از تجهیزات کنترل آنلاین فشار و دما برای جلوگیری از مشکلات آینده

مقایسه دلایل رایج افت فشار (جدول)

| علت افت فشار | شدت تاثیر | قابلیت پیشگیری | راهکار اصلی |

|---|---|---|---|

| انسداد لولهها | بالا | متوسط | پاکسازی و فیلترگذاری |

| خرابی پمپ | بسیار بالا | کم | تعمیر یا تعویض پروانه |

| نشت روغن | متوسط | بالا | کنترل اتصالات و شیرها |

| ویسکوزیته نامناسب روغن | بالا | متوسط | انتخاب روغن مناسب |

| ورود هوا به سیستم | متوسط | بالا | هواگیری صحیح |

| مشکلات منبع انبساط | متوسط | متوسط | بررسی و تنظیم فشار |

نکات کلیدی

- افت فشار در سیستم روغن حرارتی معمولاً ناشی از انسداد لولهها، خرابی پمپ یا نشت روغن است.

- بررسی وضعیت پمپها، مسیر لولهها و کیفیت روغن، کلید اصلی تشخیص علت افت فشار است.

- استفاده از روغن استاندارد، پاکسازی مسیر جریان و سرویس دورهای پمپها، راهکارهای رفع افت فشار هستند.

سوالات متداول

۱. چرا فشار سیستم روغن حرارتی افت میکند؟

به دلیل انسداد لولهها، نشت روغن، خرابی پمپ یا تغییر ویسکوزیته روغن.

۲. چگونه میتوان افت فشار را تشخیص داد؟

با بررسی فشارسنجها، عملکرد پمپ، مسیر لولهها و وضعیت روغن سیستم.

۳. بهترین روش جلوگیری از افت فشار چیست؟

نگهداری دورهای پمپها، استفاده از روغن حرارتی استاندارد و پاکسازی مسیر جریان.

۴. آیا هواگیری ناقص میتواند باعث افت فشار شود؟

بله، ورود هوا به سیستم باعث کاهش فشار و عملکرد نامناسب پمپ میشود.

۵. چه تجهیزات کنترلی برای جلوگیری از افت فشار مفید است؟

فشارسنج، ترمومتر دقیق، منبع انبساط و شیرهای اطمینان استاندارد.

۶. آیا دمای پایین روغن میتواند باعث افت فشار شود؟

بله، کاهش دما ویسکوزیته روغن را افزایش داده و جریان سیال را محدود میکند.

۷. چه اقداماتی برای ایمنی هنگام سرویس سیستم لازم است؟

خاموش کردن سیستم، تخلیه روغن داغ، استفاده از دستکش و محافظ حرارتی و ثبت دادههای فشار و دما.