تولید کننده : نیرو بخار آراز

مقدمه

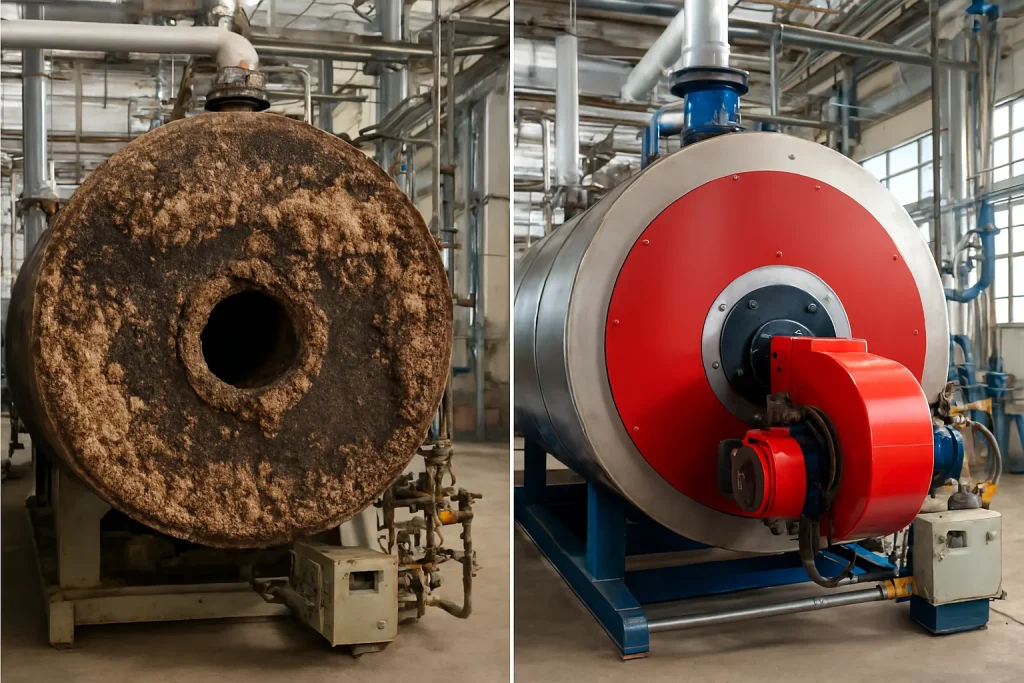

سختی آب یکی از مهمترین عواملی است که عملکرد و راندمان دیگ بخار صنعتی را تعیین میکند. اگر آب ورودی به دیگ بخار بهدرستی سختیگیری نشود، رسوبات کلسیم و منیزیم روی سطوح داخلی تشکیل میشوند و باعث کاهش انتقال حرارت، افزایش مصرف سوخت و نهایتاً کاهش عمر بویلر میشوند. بر اساس گزارش IBMA 2024، بیش از ۷۰٪ خرابیهای زودرس دیگ بخار به دلیل سختی بالای آب است. در این مقاله بهترین روشهای کنترل سختی آب، خطاهای رایج و استانداردهای لازم برای افزایش راندمان بویلر را بررسی میکنیم.

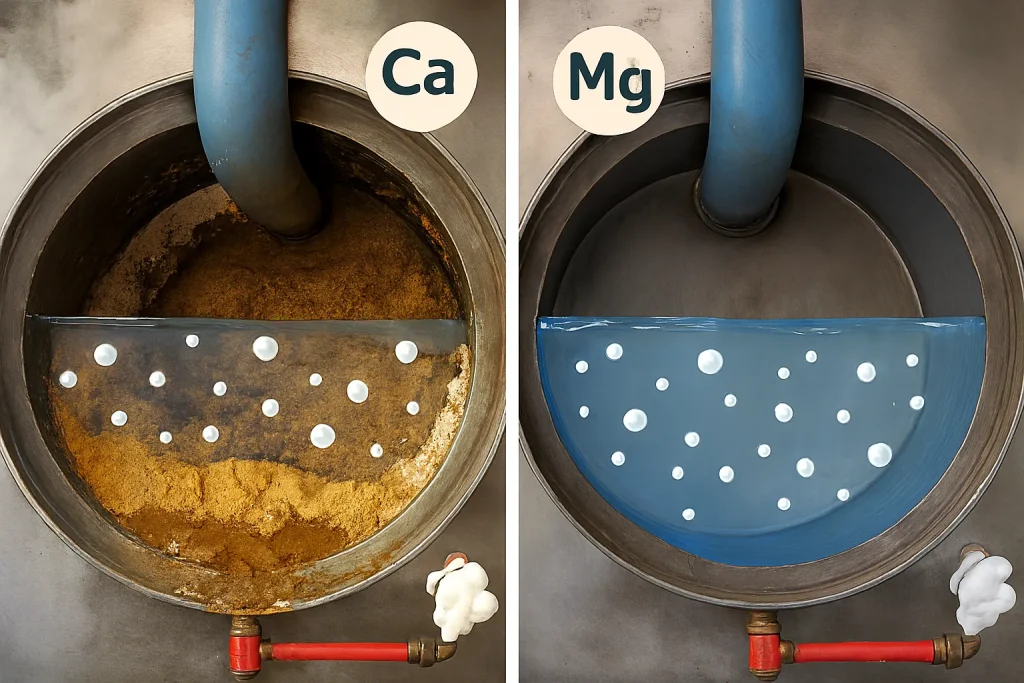

سختی آب چیست و چرا برای دیگ بخار خطرناک است؟

سختی آب میزان یونهای کلسیم و منیزیم موجود در آب است. این یونها هنگام حرارتدیدن، بهصورت رسوب روی سطوح لولهها و مخزن دیگ بخار تهنشین میشوند. طبق استاندارد ASME 2025، وجود فقط ۱ میلیمتر رسوب روی سطوح حرارتی میتواند راندمان دیگ بخار را تا ۵٪ کاهش دهد و مصرف سوخت را ۴٪ افزایش دهد. بنابراین سختی بیش از حد نهتنها باعث آسیب سازهای میشود، بلکه هزینههای عملیاتی را نیز بالا میبرد.

اثرات سختی آب بر راندمان دیگ بخار

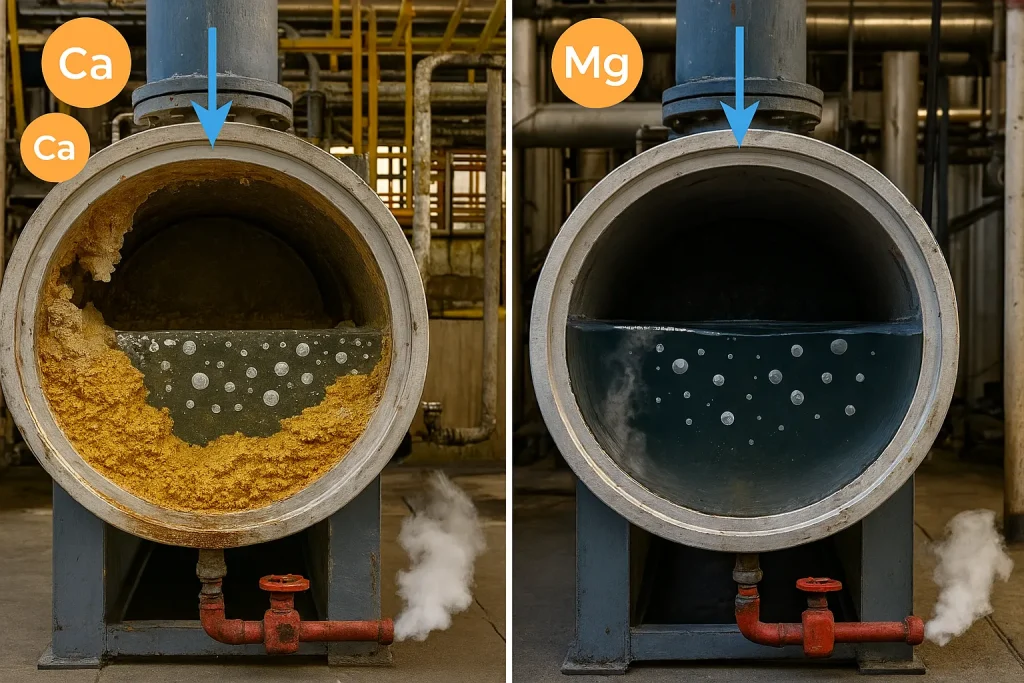

۱. کاهش انتقال حرارت

وجود رسوب مانند یک عایق عمل کرده و مانع انتقال حرارت از شعله به آب میشود. در نتیجه، مشعل باید مدت زمان بیشتری کار کند تا همان مقدار بخار تولید شود.

۲. افزایش مصرف سوخت

وقتی راندمان کاهش مییابد، بویلر سوخت بیشتری مصرف میکند. در دیگهای بخار صنعتی، این مقدار بهطور متوسط بین ۱۰ تا ۱۸ درصد افزایش مصرف را شامل میشود.

۳. افزایش فشار بر پمپ تغذیه

رسوب باعث کاهش جریان آب و افزایش مقاومت در مسیر میشود. این مسئله موجب بالا رفتن بار کاری پمپ و کاهش عمر مفید آن میگردد.

۴. کاهش عمر لولهها و بویلر

رسوبات ضخیم باعث ایجاد نقاط داغ (Hot Spot) روی لولهها شده و ترکهای حرارتی ایجاد میکند. در طولانیمدت این ترکها منجر به پارگی لوله یا حتی انفجار بویلر میشوند.

۵. افزایش تعداد بلودانها

برای کنترل TDS باید بلودان بیشتری انجام شود؛ این یعنی اتلاف انرژی و مصرف بیشتر آب.

مراحل اصلی کنترل سختی آب در دیگ بخار

۱. اندازهگیری سختی آب خام

- استفاده از تستهای شیمیایی یا دستگاه سختیسنج دیجیتال

- بررسی سختی کل (Total Hardness) و سختی دائم (Permanent Hardness)

۲. نصب سختیگیر رزینی

- استفاده از رزین کاتیونی برای حذف یونهای کلسیم و منیزیم

- احیای رزین با محلول نمک طبق برنامهریزی منظم

- کنترل سختی خروجی که باید نزدیک به صفر ppm باشد

۳. استفاده از دستگاه اسمز معکوس (RO)

- حذف کامل املاح محلول

- مناسب برای دیگ بخار با فشار بالا

- کاهش مصرف بلودان تا ۴۰٪

۴. تزریق مواد ضد رسوب

- استفاده از فسفاتها یا ضد رسوبهای پلیالکترولیت

- جلوگیری از چسبیدن رسوب به سطوح حرارتی

- مناسب برای سیستمهایی که امکان نصب RO ندارند

۵. اجرای بلودان اصولی

- کنترل TDS آب داخل بویلر

- کاهش تجمع املاح و جلوگیری از تشکیل رسوب

- تنظیم بر اساس فشار کاری و کیفیت آب

خطاهای رایج در کنترل سختی آب

۱. عدم احیای بهموقع سختیگیر رزینی

۲. ورود نمک اضافی به بویلر به دلیل شستوشوی نادرست مخزن نمک

۳. تنظیم نبودن سختی خروجی RO

۴. بیتوجهی به TDS آب بویلر

۵. استفاده نکردن از مواد شیمیایی ضد رسوب

طبق گزارش انجمن بویلرسازان ایران ۲۰۲۵، ۵۸٪ رسوبگیری شدید دیگ بخار ناشی از خرابی یا تنظیم نبودن سختیگیرها بوده است.

بهترین روشهای کاهش سختی آب (روشهای پیشنهادی ۲۰۲۵)

استفاده از سیستم RO دو مرحلهای

- مناسب برای بویلرهای فشار بالا

- کاهش سختی آب تا کمتر از ۵ ppm

- کاهش مصرف سوخت تا ۱۲٪

سختیگیر رزینی اتوماتیک

- احیای خودکار

- مناسب برای کارخانههایی با مصرف آب بالا

- کاهش خطای اپراتور

تزریق فسفات در بویلر

- جلوگیری از تشکیل رسوب سخت

- مناسب برای دیگهای بخار فشار متوسط

- کاهش هزینه نسبت به RO

کنترل روزانه TDS و بلودان

- جلوگیری از تجمع املاح

- کاهش رسوبگذاری تا ۳۰٪

- افزایش راندمان بویلر

نکات اجرایی مهم

- سختی آب ورودی به دیگ بخار باید کمتر از ۱ ppm باشد.

- استفاده از رزینهای استاندارد با ظرفیت تبادل یونی بالا ضروری است.

- مخزن نمک باید ماهی یکبار رسوبزدایی شود.

- در بویلرهای فشار بالا استفاده از RO الزامی است.

- تست سختی باید روزانه انجام شود.

جدول مقایسه روشهای کنترل سختی آب

| روش کنترل سختی | دقت حذف املاح | هزینه | سرعت اجرا | کاربرد |

|---|---|---|---|---|

| سیستم RO دو مرحلهای | بسیار بالا | بالا | متوسط | فشار بالا |

| سختیگیر رزینی | بالا | متوسط | بالا | صنعتی عمومی |

| تزریق فسفات | متوسط | پایین | بالا | فشار متوسط |

| کنترل بلودان | متوسط | پایین | بسیار بالا | همه سیستمها |

نکات کلیدی

- سختی آب موجب رسوبگذاری روی سطوح حرارتی دیگ بخار میشود و این موضوع باعث کاهش راندمان و افزایش مصرف سوخت میگردد.

- بهترین روش کاهش سختی آب استفاده از سیستم RO و سختیگیرهای رزینی استاندارد است که میتوانند سختی را تقریباً به صفر برسانند.

- رسوب ناشی از سختی آب باعث ایجاد نقاط داغ و ترکهای حرارتی در لولههای بویلر میشود که هزینههای تعمیرات را افزایش میدهد.

- کنترل روزانه سختی آب و تنظیم بلودان از مهمترین عوامل جلوگیری از کاهش راندمان دیگ بخار است.

سوالات متداول

۱. سختی آب چگونه بر دیگ بخار اثر میگذارد؟

باعث ایجاد رسوب و کاهش راندمان میشود.

توضیح بیشتر: رسوب مانند عایق عمل کرده و مصرف سوخت را افزایش میدهد.

۲. بهترین سختی برای دیگ بخار چقدر است؟

کمتر از ۱ ppm.

توضیح بیشتر: هر مقدار سختی قابل توجه باعث رسوب میشود.

۳. آیا سختیگیر رزینی کافی است؟

برای فشارهای متوسط بله.

توضیح بیشتر: برای بویلرهای فشار بالا استفاده از RO توصیه میشود.

۴. نقش بلودان در کنترل سختی چیست؟

بلودان باعث کاهش TDS داخل بویلر میشود.

توضیح بیشتر: این فرآیند از تشکیل رسوب جلوگیری میکند.

۵. رسوبگیری چه مشکلاتی ایجاد میکند؟

کاهش راندمان، افزایش سوخت و خرابی لولهها.

توضیح بیشتر: رسوبات موجب ایجاد نقاط داغ و ترکهای حرارتی میشوند.

۶. آیا تزریق مواد شیمیایی مفید است؟

بله، برای جلوگیری از چسبیدن رسوب.

توضیح بیشتر: فسفاتها از تشکیل رسوب سخت جلوگیری میکنند.

۷. بهترین روش حذف سختی چیست؟

سیستم RO دو مرحلهای.

توضیح بیشتر: این روش سختی را تقریباً صفر میکند.