هدررفت انرژی در دیگهای بخار یکی از چالشهای اصلی صنعت حرارتی است. بدون عایقکاری مناسب، گرمای تولید شده به محیط منتقل شده و راندمان سیستم کاهش مییابد. تحقیقات ۲۰۲۴ و ۲۰۲۵ نشان میدهد عایقکاری مناسب میتواند تا ۱۵ تا ۲۰ درصد مصرف انرژی دیگ را کاهش دهد و هزینههای عملیاتی را به شدت کم کند. در این مقاله به بررسی روشهای مختلف عایقکاری، مواد مورد استفاده، مزایا و توصیههای عملی متخصصان میپردازیم تا بهرهوری انرژی در دیگهای بخار افزایش یابد.

اهمیت عایقکاری دیگ بخار

عایقکاری بدنه دیگ بخار به کاهش انتقال حرارت به محیط کمک میکند. کاهش هدررفت انرژی نه تنها هزینه سوخت را کم میکند، بلکه عمر مفید تجهیزات را افزایش میدهد. سیستمهای بدون عایق میتوانند تا ۳۰ درصد انرژی تولید شده را از دست بدهند، در حالی که با استفاده از عایقهای حرارتی مناسب، این مقدار به کمتر از ۵ درصد میرسد. متخصصان توصیه میکنند قبل از شروع عملیات، تحلیل حرارتی دیگ انجام شود تا نقاط بحرانی مشخص شده و پوشش عایق بهینه اعمال گردد.

انواع مواد عایق حرارتی برای دیگ بخار

مواد عایق متنوعی برای بدنه دیگ بخار استفاده میشوند که هرکدام مزایا و محدودیتهای خود را دارند:

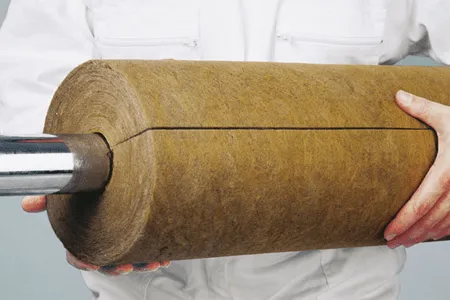

- پشم سنگ: مقاومت بالا در دماهای زیاد، عایق صوتی مناسب، نصب آسان.

- پشم شیشه (فایبرگلاس): سبک، انعطافپذیر، مقاوم در برابر حرارت متوسط.

- عایقهای پلیمری: مناسب دماهای پایین تا متوسط، نصب سریع، وزن کم.

- عایقهای سرامیکی: تحمل دمای بالا، عمر طولانی، هزینه بیشتر.

انتخاب مناسب مواد بر اساس دمای کاری دیگ، نوع سوخت و محیط نصب انجام میشود.

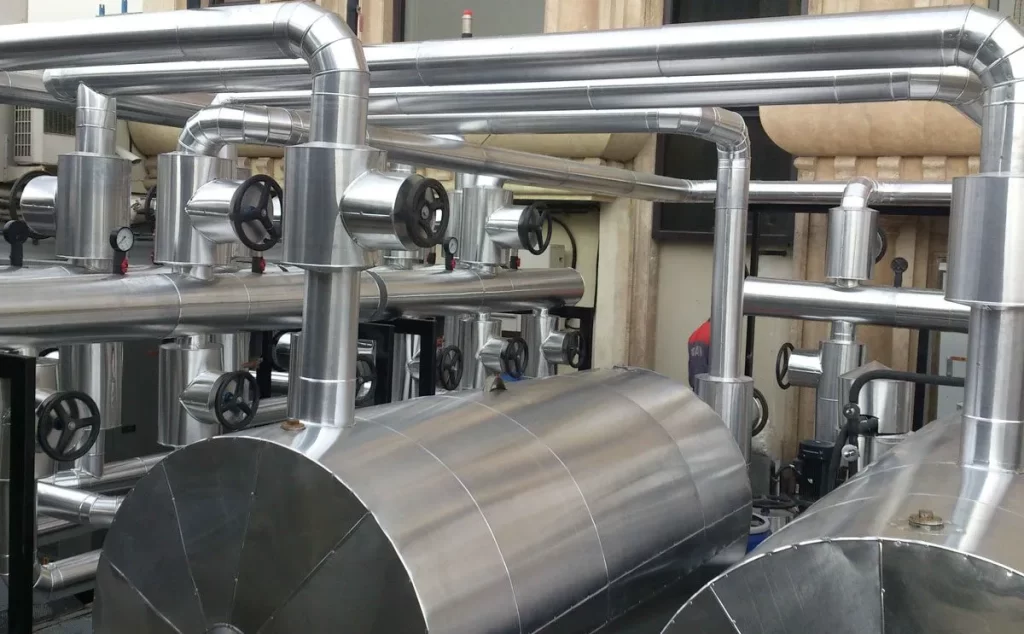

روشهای عایقکاری دیگ بخار

- عایقکاری با پوشش صفحات سخت: نصب صفحات پشم سنگ یا سرامیکی روی بدنه دیگ و ثابت کردن با پیچ و مهره.

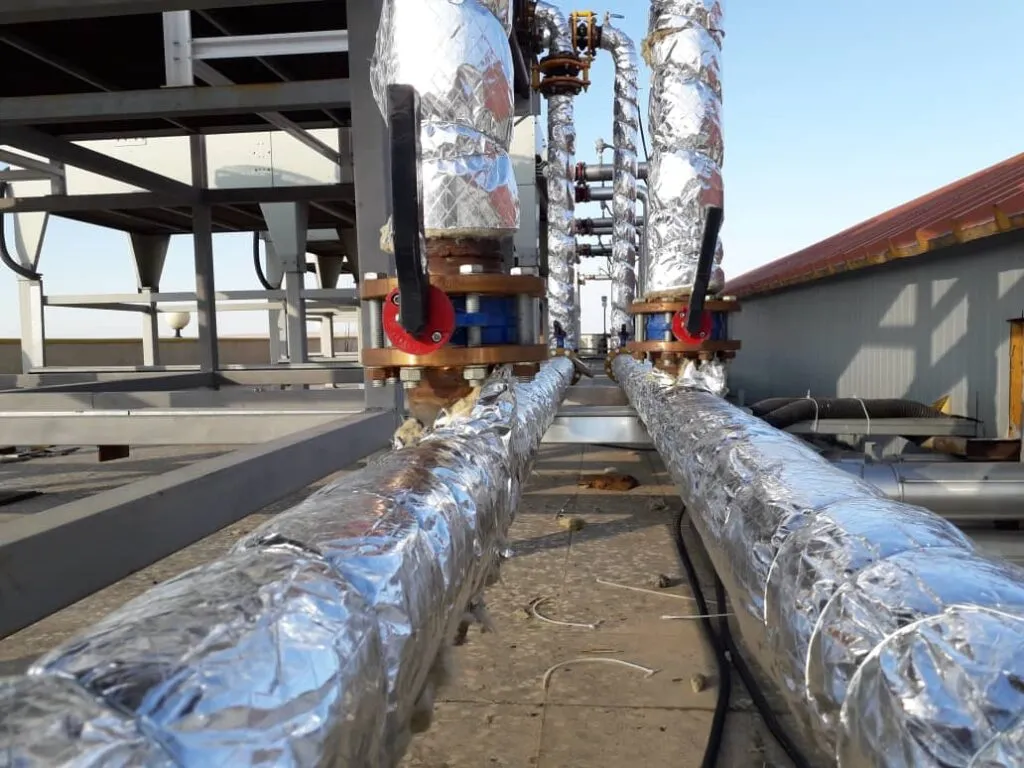

- عایقکاری با روکش نرم: استفاده از پشم شیشه یا مواد پلیمری با روکش آلومینیومی.

- عایقبندی با فومهای صنعتی: پر کردن فضاهای خالی و ایجاد پوشش یکنواخت برای جلوگیری از تبادل حرارت.

- عایقکاری ترکیبی: استفاده از چند لایه مواد مختلف برای تحمل دماهای متفاوت و افزایش کارایی حرارتی.

این روشها بسته به طراحی دیگ و فضای نصب، به صورت مجزا یا ترکیبی به کار میروند.

مزایای عملی عایقکاری دیگ بخار

- صرفهجویی انرژی: کاهش مصرف سوخت تا ۲۰٪.

- کاهش انتشار گرما به محیط: افزایش ایمنی و کاهش دمای اطراف دیگ.

- افزایش عمر مفید تجهیزات: جلوگیری از تنش حرارتی و خوردگی بدنه.

- کاهش هزینههای نگهداری: کاهش تعمیرات و سرویسهای اضطراری.

- بهبود راندمان سیستم: حفظ دمای بخار و جریان پایدار.

دادههای آماری و تحقیقات بازار

- در سال ۲۰۲۴، نصب عایق حرارتی در دیگهای صنعتی باعث کاهش متوسط ۱۸٪ مصرف انرژی شد.

- بیش از ۷۰٪ صنایع بزرگ از عایقهای پشم سنگ یا سرامیکی برای دیگهای بخار استفاده میکنند.

- تحقیقات نشان داده است که سیستمهای بدون عایق، سالانه تا ۲۵٪ انرژی تولید شده را از دست میدهند.

این دادهها نشان میدهد که عایقکاری یک ضرورت اقتصادی و عملی در سیستمهای حرارتی صنعتی است.

توصیه متخصصان

مهندس علی رضایی، کارشناس انرژی و حرارت، میگوید: «عایقکاری دیگ بخار یکی از سادهترین و مؤثرترین روشها برای کاهش مصرف انرژی است. با انتخاب مواد مناسب و اجرای دقیق، بازده دیگ به شدت افزایش مییابد و هزینههای عملیاتی کاهش مییابد.»

نصب و نگهداری عایق

- نصب: بهتر است توسط کارشناسان انجام شود تا لایهها یکنواخت و محکم باشند.

- بازرسی دورهای: بررسی آسیب، رطوبت یا ترک خوردگی عایقها هر ۶ تا ۱۲ ماه توصیه میشود.

- نگهداری: تمیزکاری و تعویض نقاط آسیب دیده، عمر مفید عایق را افزایش میدهد.

Featured Snippets آماده

چرا عایقکاری دیگ بخار مهم است؟

عایقکاری دیگ بخار از هدررفت انرژی جلوگیری میکند، هزینه سوخت را کاهش میدهد و عمر مفید تجهیزات را افزایش میدهد.

چه موادی برای عایقکاری دیگ مناسب است؟

پشم سنگ، پشم شیشه، عایقهای پلیمری و سرامیکی بسته به دمای کاری و محیط نصب کاربرد دارند و راندمان سیستم را بهبود میبخشند.

روشهای متداول عایقکاری دیگ بخار چیست؟

استفاده از صفحات سخت، روکش نرم، فوم صنعتی یا ترکیبی از چند لایه، رایجترین روشهای عایقکاری هستند.

مزایای عملی عایقکاری چیست؟

صرفهجویی انرژی، کاهش انتشار گرما، افزایش عمر تجهیزات، کاهش هزینههای نگهداری و بهبود راندمان سیستم.

سوالات متداول (PAA)

- عایقکاری دیگ بخار چه تاثیری دارد؟

افزایش راندمان، کاهش مصرف سوخت و جلوگیری از هدررفت حرارت. - بهترین ماده برای عایق دیگ بخار چیست؟

پشم سنگ برای دماهای بالا و پشم شیشه یا مواد پلیمری برای دماهای متوسط. - نصب عایق دیگ سخت است؟

خیر، با رعایت اصول و اجرای کارشناسی، نصب سریع و ایمن انجام میشود. - عایق دیگ چقدر عمر میکند؟

بسته به نوع ماده و شرایط محیطی، معمولاً ۵ تا ۱۵ سال. - چگونه بازدهی انرژی دیگ را با عایق افزایش دهیم؟

انتخاب مواد مناسب، اجرای یکنواخت، بررسی دورهای و تعمیر نقاط آسیب دیده.