افزایش هزینههای انرژی و محدودیت منابع آب، صنایع را وادار کرده است به بازنگری جدی در عملکرد بویلرهای صنعتی بپردازند. در این میان، مدیریت مصرف آب نهتنها یک الزام زیستمحیطی محسوب میشود، بلکه مستقیماً بر راندمان حرارتی و هزینههای عملیاتی تأثیر میگذارد. زمانی که سیستمهای بازیافت حرارتی بهدرستی طراحی و اجرا شوند، امکان کاهش مصرف آب تازه، استفاده مجدد از انرژی تلفشده و بهینهسازی فرآیند تولید فراهم میشود.

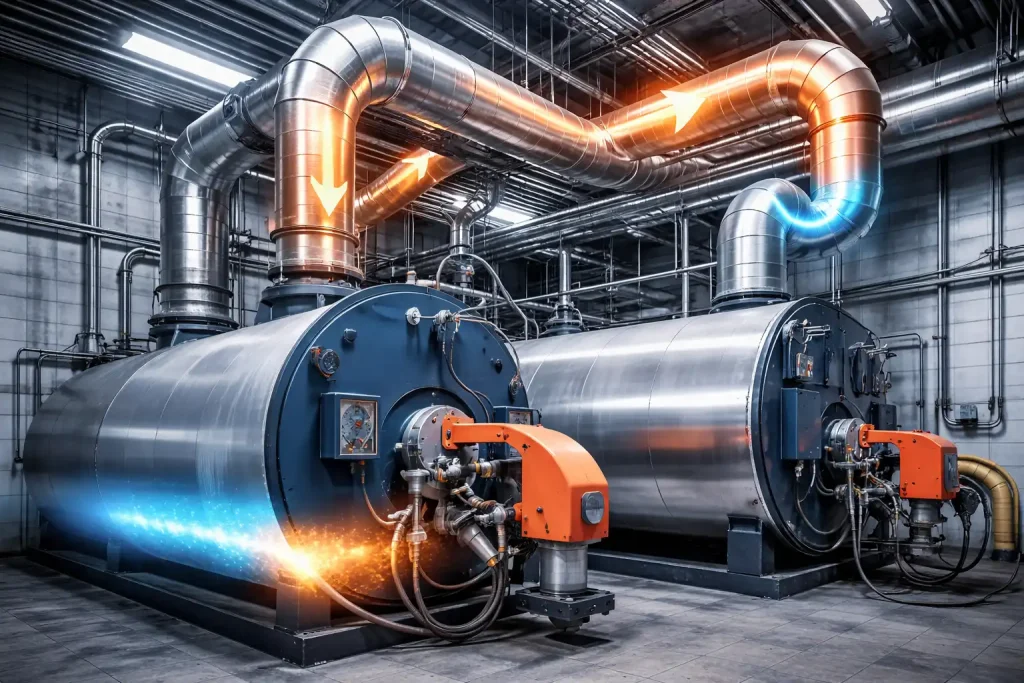

از منظر مهندسی انرژی، بویلر صنعتی قلب تپنده بسیاری از واحدهای تولیدی است. کوچکترین اتلاف آب و حرارت در این بخش میتواند به افزایش مصرف سوخت، رسوبگذاری و افت راندمان منجر شود. بنابراین، ترکیب مدیریت مصرف آب با سیستمهای بازیافت حرارتی بهعنوان یک راهکار جامع مطرح میشود که هم جنبه اقتصادی دارد و هم در راستای توسعه پایدار عمل میکند. این مقاله با رویکردی تخصصی، ابعاد فنی و اجرایی مدیریت مصرف آب در بویلرهای صنعتی با تکیه بر فناوریهای بازیافت حرارت را بررسی میکند.

تعریف مدیریت مصرف آب در بویلرهای صنعتی و اهمیت آن

مدیریت مصرف آب در بویلر صنعتی به مجموعه اقداماتی گفته میشود که با هدف کاهش مصرف آب خام، افزایش استفاده مجدد از آب فرآیندی و کنترل کیفیت آب تغذیه انجام میگیرد. این مفهوم تنها به کاهش حجم آب مصرفی محدود نیست، بلکه شامل بهینهسازی چرخه بخار، کندانس و آب برگشتی نیز میشود.

اهمیت این موضوع در چند محور خلاصه میشود:

- کاهش هزینه تأمین آب صنعتی

- افزایش راندمان حرارتی بویلر

- کاهش میزان بلودان و پساب

- جلوگیری از خوردگی و رسوب

- انطباق با استانداردهای زیستمحیطی

بر اساس گزارشهای مهندسی انرژی، حدود 20 تا 30 درصد مصرف آب در صنایع حرارتی ناشی از عدم بازیافت مناسب کندانس و حرارت خروجی است. این عدد نشان میدهد که ظرفیت بالایی برای بهبود وجود دارد.

مفهوم سیستمهای بازیافت حرارتی در بویلرها

سیستم بازیافت حرارتی مجموعهای از تجهیزات است که انرژی گرمایی اتلافشده در فرآیندهای صنعتی را جذب و دوباره به چرخه تولید بازمیگرداند. در بویلرهای صنعتی، منابع اصلی اتلاف حرارت عبارتاند از:

- گازهای خروجی دودکش

- آب داغ بلودان

- بخار کندانسشده

- بدنه و سطوح داغ تجهیزات

هدف از بازیافت حرارت، استفاده از این انرژی برای پیشگرم کردن آب تغذیه بویلر یا تأمین بخشی از انرژی فرآیندهای جانبی است. این کار موجب کاهش نیاز به آب تازه و سوخت میشود.

ارتباط مستقیم بازیافت حرارت با کاهش مصرف آب

زمانی که آب تغذیه بویلر با استفاده از حرارت بازیافتی پیشگرم میشود، چند نتیجه همزمان حاصل میگردد:

- کاهش شوک حرارتی در بویلر

- افزایش راندمان تبدیل انرژی

- کاهش نیاز به بلودان اضافی

- تثبیت کیفیت شیمیایی آب

بهعبارت دیگر، بازیافت حرارت نهتنها مصرف انرژی را کم میکند، بلکه چرخه مصرف آب را نیز متعادل میسازد. این ارتباط دوطرفه، پایه اصلی طراحی سیستمهای مدرن بویلر محسوب میشود.

مدیریت مصرف آب در بویلرهای صنعتی با سیستمهای بازیافت حرارتی باعث کاهش مصرف آب تازه، افزایش راندمان حرارتی و کاهش هزینههای عملیاتی میشود.

اجزای اصلی سیستم مدیریت آب و بازیافت حرارت در بویلر صنعتی

یک سامانه کارآمد معمولاً از اجزای زیر تشکیل میشود:

- مبدل حرارتی پیشگرمکن آب تغذیه

- سیستم جمعآوری و بازگردانی کندانس

- مخزن فلش برای بلودان داغ

- تجهیزات پایش دما و دبی

- سیستم تصفیه آب برگشتی

هر یک از این اجزا نقشی مکمل در کاهش مصرف آب و افزایش بهرهوری انرژی دارند.

فرآیند مرحلهبهمرحله اجرای مدیریت مصرف آب با بازیافت حرارت

برای پیادهسازی اصولی این رویکرد، یک فرآیند ساختارمند توصیه میشود:

- تحلیل وضعیت موجود بویلر

میزان مصرف آب، بلودان و دمای گازهای خروجی اندازهگیری میشود. - شناسایی نقاط اتلاف حرارت

محلهای خروج انرژی بدون استفاده مشخص میگردد. - طراحی سیستم بازیافت حرارتی متناسب با ظرفیت بویلر

نوع مبدل و ظرفیت آن تعیین میشود. - اتصال سیستم به مدار آب تغذیه

حرارت بازیافتی برای پیشگرم کردن آب استفاده میشود. - کنترل کیفیت آب برگشتی

پارامترهایی مانند سختی، هدایت الکتریکی و pH پایش میشود. - ارزیابی عملکرد پس از اجرا

کاهش مصرف آب و سوخت بهصورت دورهای بررسی میگردد.

اجرای این مراحل بهصورت دقیق، تضمینکننده دستیابی به نتایج اقتصادی و فنی است.

چالشهای فنی در مدیریت مصرف آب بویلرهای صنعتی

با وجود مزایای گسترده، اجرای سیستمهای بازیافت حرارتی با چالشهایی همراه است:

- رسوبگذاری در مبدلهای حرارتی

- خوردگی ناشی از کیفیت نامناسب آب برگشتی

- هزینه اولیه سرمایهگذاری

- نیاز به نیروی متخصص برای نگهداری

- پیچیدگی کنترل همزمان دما و کیفیت آب

نادیده گرفتن این چالشها میتواند منجر به افت عملکرد و حتی خرابی تجهیزات شود.

خطاهای رایج در طراحی و بهرهبرداری

در بسیاری از پروژهها، اشتباهات زیر مشاهده میشود:

- استفاده از مبدل حرارتی با ظرفیت کمتر از نیاز واقعی

- عدم تصفیه مناسب آب کندانس برگشتی

- تنظیم نادرست نرخ بلودان

- حذف سیستم پایش مداوم پارامترهای آب

- بیتوجهی به تعمیر و نگهداری دورهای

این خطاها باعث میشود هدف اصلی یعنی کاهش مصرف آب و انرژی محقق نشود.

راهکارهای بهروز برای بهینهسازی مصرف آب با بازیافت حرارت

برای دستیابی به عملکرد پایدار، راهکارهای زیر توصیه میشود:

- استفاده از مبدلهای حرارتی با راندمان بالا

این تجهیزات انتقال حرارت مؤثرتر و افت فشار کمتری ایجاد میکنند. - پیادهسازی سیستم بازیافت کندانس

بازگرداندن آب داغ کندانسشده به بویلر مصرف آب تازه را بهطور قابلتوجهی کاهش میدهد. - کنترل هوشمند بلودان

تنظیم خودکار بلودان بر اساس هدایت الکتریکی آب موجب کاهش هدررفت آب میشود. - پایش آنلاین کیفیت آب

نصب سنسورهای دما و شیمی آب از رسوب و خوردگی جلوگیری میکند. - یکپارچهسازی با سیستم مدیریت انرژی

دادههای مصرف آب و انرژی در یک سامانه مرکزی تحلیل میشود.

مثال واقعی از یک سناریوی اجرایی

در یک کارخانه صنایع غذایی با ظرفیت بویلر 10 تن بخار در ساعت، میزان مصرف آب تازه روزانه بسیار بالا بود. پس از نصب سیستم بازیافت حرارت از بلودان و گازهای خروجی، نتایج زیر بهدست آمد:

- کاهش 25 درصدی مصرف آب تازه

- صرفهجویی 18 درصدی در مصرف سوخت

- کاهش دمای دودکش تا 40 درجه سانتیگراد

- کاهش هزینههای تعمیر ناشی از رسوب

این تجربه نشان داد سرمایهگذاری اولیه در کمتر از دو سال بازگشت مالی داشته است.

نقش استانداردها در مدیریت مصرف آب بویلر

استانداردهای بینالمللی بهرهبرداری از بویلرهای صنعتی بر موارد زیر تأکید دارند:

- استفاده از سیستمهای بازیافت حرارت

- کنترل کیفیت آب تغذیه

- ثبت دادههای مصرف آب و انرژی

- کاهش آلایندگی حرارتی

رعایت این استانداردها علاوه بر بهبود عملکرد فنی، موجب افزایش اعتبار صنعتی مجموعه میشود.

نکات اجرایی و فنی برای مهندسان تأسیسات

- پیش از نصب تجهیزات بازیافت حرارت، آنالیز شیمیایی آب انجام شود.

- ظرفیت مبدل حرارتی بر اساس حداکثر بار بویلر انتخاب گردد.

- مسیر برگشت کندانس عایقکاری حرارتی شود.

- برنامه نگهداری منظم برای مبدلها تدوین گردد.

- اپراتورها آموزش تخصصی در زمینه کنترل سیستم دریافت کنند.

سؤالات متداول (People Also Ask)

۱. آیا بازیافت حرارت واقعاً مصرف آب بویلر را کاهش میدهد؟

بله، زیرا آب برگشتی گرمتر است و نیاز به آب تازه کمتر میشود.

۲. کدام بخش بویلر بیشترین قابلیت بازیافت حرارت را دارد؟

گازهای خروجی دودکش و آب بلودان داغ.

۳. آیا نصب سیستم بازیافت حرارت هزینهبر است؟

در ابتدا بله، اما بازگشت سرمایه معمولاً در مدت کوتاه اتفاق میافتد.

۴. آیا کیفیت آب برگشتی مهم است؟

بسیار مهم است و باید تصفیه و کنترل شود.

۵. چه صنایعی بیشترین بهره را میبرند؟

صنایع غذایی، پتروشیمی، نساجی و نیروگاهی.

۶. آیا سیستم بازیافت حرارت نیاز به اپراتور متخصص دارد؟

بله، بهرهبرداری صحیح مستلزم آموزش فنی است.

۷. عمر مفید این سیستمها چقدر است؟

با نگهداری مناسب، بیش از 10 سال عمر مفید دارند.