تولید کننده : نیرو بخار آراز

مقدمه

طراحی و اجرای خطوط پخت ضایعات دام و طیور از مراحل حیاتی در صنایع فرآوری پروتئین حیوانی است. اگر این خطوط بهینه نباشند، علاوه بر کاهش راندمان تولید، مشکلات بهداشتی و اقتصادی جدی ایجاد میشود. بسیاری از متخصصان و مهندسان صنایع غذایی در سالهای اخیر از روشهای نوین طراحی و پخت استفاده میکنند تا هم سرعت فرآوری افزایش یابد و هم کیفیت محصول نهایی تضمین شود. این مقاله بهعنوان راهنمای جامع، بهترین روشهای طراحی، خطاهای رایج و تکنیکهای استاندارد خطوط پخت ضایعات دام و طیور را بررسی میکند.

ضایعات دام و طیور چیست و اهمیت آن

ضایعات دام و طیور شامل پوست، استخوان، ضایعات داخلی و سایر بخشهایی است که در فرآوری گوشت بهکار نمیروند. استفاده صحیح از این مواد باعث تولید پروتئین حیوانی، پودر گوشت و خوراک دام با ارزش غذایی بالا میشود. طبق گزارش انجمن صنایع پروتئینی ایران، بیش از ۵۵٪ ضایعات حیوانی بهصورت غیر بهینه دور ریخته میشوند که علاوه بر زیان اقتصادی، مشکلات زیستمحیطی ایجاد میکند. بنابراین طراحی خطوط پخت بهینه، نقش حیاتی در بهرهوری و ایمنی غذایی دارد.

مراحل اصلی طراحی خطوط پخت ضایعات دام و طیور

۱. آمادهسازی مواد اولیه

- تفکیک ضایعات قابل استفاده و غیرقابل استفاده.

- شستشو و ضدعفونی اولیه برای حذف آلودگیها.

- خرد کردن مواد به اندازه مناسب جهت افزایش سرعت پخت.

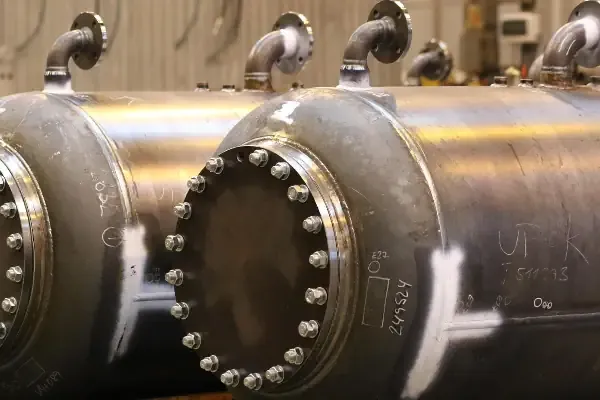

۲. انتخاب نوع پخت

- پخت بخار مستقیم: مناسب برای حجمهای متوسط و حفظ پروتئین.

- پخت تحت فشار: افزایش سرعت و کاهش مصرف انرژی.

- پخت ترکیبی: استفاده از بخار و حرارت غیرمستقیم برای کیفیت بالاتر.

۳. طراحی مسیر انتقال مواد

- استفاده از نوار نقالهها و سیستمهای هیدرولیک.

- جلوگیری از توقف و تجمع مواد در مسیر.

- طراحی مسیر کوتاه و مستقیم برای کاهش زمان پخت.

۴. کنترل دما و زمان پخت

- نصب سنسورهای دما و فشار برای کنترل لحظهای.

- تعیین زمان پخت متناسب با نوع ضایعات.

- ثبت دادهها برای بهینهسازی مستمر فرآیند.

۵. خروج محصول و فرآوری نهایی

- جداسازی چربی و آب اضافی.

- آسیاب و خشک کردن برای تولید پودر پروتئینی.

- بستهبندی و ذخیرهسازی بهداشتی.

خطاهای رایج در طراحی و اجرای خطوط پخت

۱. عدم توازن دما در کل محفظه پخت.

۲. توقف مواد در مسیر انتقال و تجمع ضایعات.

۳. انتخاب نادرست نوع پخت برای هر دسته از ضایعات.

۴. عدم رعایت فاصله تجهیزات برای تهویه و دسترسی تعمیراتی.

۵. کمبود سنسورهای کنترل کیفیت و دما.

مطابق آمار انجمن صنایع غذایی ایران، ۴۰٪ کاهش راندمان خطوط پخت به دلیل طراحی غیر بهینه مسیر انتقال و کنترل دما بوده است.

بهترین روشهای طراحی بهینه خطوط پخت (روشهای پیشنهادی ۲۰۲۵)

پخت تحت فشار با کنترل دیجیتال

- دقت بالا در دما و فشار.

- کاهش مصرف انرژی تا ۲۰٪.

- مناسب برای تولید مداوم صنعتی.

استفاده از سیستم انتقال هیدرولیک خودتنظیم

- جلوگیری از تجمع مواد و توقف خط.

- کاهش نیروی انسانی مورد نیاز.

- ایدهآل برای کارخانههای با ظرفیت بالا.

طراحی خطوط ترکیبی با پخت بخار و حرارت غیرمستقیم

- حفظ کیفیت پروتئین و ویتامینها.

- امکان فرآوری همزمان ضایعات مختلف.

- افزایش انعطافپذیری در تولید.

نصب سنسورهای هوشمند و کنترل PLC

- نظارت لحظهای بر دما، فشار و زمان پخت.

- ثبت دادهها برای بهینهسازی فرآیند.

- کاهش خطاهای انسانی و افزایش ایمنی غذایی.

نکات اجرایی مهم

- همیشه مواد اولیه قبل از ورود به خط شسته و ضدعفونی شوند.

- مسیر انتقال مواد کوتاه و بدون پیچوخم باشد.

- دمای پخت و زمان آن باید طبق نوع ضایعات تنظیم شود.

- تجهیزات باید قابل دسترسی برای تعمیر و نگهداری باشند.

- سیستمهای ثبت داده و کنترل کیفیت به صورت لحظهای فعال باشند.

مقایسه روشهای طراحی خطوط پخت (جدول)

| روش طراحی | دقت | سرعت | هزینه | کاربرد |

|---|---|---|---|---|

| پخت تحت فشار دیجیتال | بسیار بالا | بالا | متوسط | صنعتی |

| سیستم هیدرولیک خودتنظیم | بالا | بسیار بالا | بالا | کارخانههای بزرگ |

| پخت ترکیبی بخار + حرارت | بالا | متوسط | متوسط | کیفیت محور |

| کنترل PLC و سنسورهای هوشمند | بسیار بالا | متوسط | بالا | خطوط پیشرفته |

نکات کلیدی

- بهترین روش طراحی خطوط پخت ضایعات دام و طیور، استفاده از پخت تحت فشار همراه با کنترل دیجیتال است که راندمان و کیفیت محصول را به حداکثر میرساند.

- برای بهینهسازی خطوط پخت، ابتدا مواد اولیه آمادهسازی و خرد شوند، سپس مسیر انتقال طراحی و زمان و دمای پخت کنترل شود.

- شایعترین خطا در خطوط پخت، عدم توازن دما و توقف مواد در مسیر انتقال است که باعث کاهش کیفیت محصول میشود.

- روشهای مدرن طراحی خطوط پخت مانند سیستم هیدرولیک خودتنظیم و کنترل PLC باعث افزایش سرعت تولید و کاهش خطاهای انسانی میشوند.

سوالات متداول

۱. ضایعات دام و طیور چیست؟

مواد غیرقابل مصرف گوشت شامل پوست، استخوان و ضایعات داخلی.

توضیح بیشتر: این ضایعات پس از فرآوری میتوانند به پروتئین حیوانی و خوراک دام تبدیل شوند.

۲. بهترین روش طراحی خطوط پخت کدام است؟

پخت تحت فشار با کنترل دیجیتال.

توضیح بیشتر: این روش بالاترین دقت و کمترین خطا را در تولید مداوم صنعتی دارد.

۳. چرا کنترل دما و زمان پخت اهمیت دارد؟

برای حفظ کیفیت پروتئین و جلوگیری از فساد مواد.

توضیح بیشتر: دمای نادرست باعث کاهش ارزش غذایی و افزایش ریسک باکتریایی میشود.

۴. سیستمهای انتقال خودتنظیم چه مزیتی دارند؟

جلوگیری از توقف مواد و افزایش سرعت خط.

توضیح بیشتر: این سیستمها مسیر مواد را بهینه کرده و نیاز نیروی انسانی را کاهش میدهند.

۵. خطاهای رایج در طراحی خطوط پخت چیست؟

توقف مواد، دمای غیر یکنواخت و مسیر طولانی.

توضیح بیشتر: این خطاها باعث کاهش راندمان و کیفیت محصول میشوند.

۶. آیا میتوان خطوط پخت بدون سیستم کنترل دیجیتال طراحی کرد؟

بله، اما دقت و کیفیت پایینتر خواهد بود.

توضیح بیشتر: در پروژههای کوچک یا سنتی، خطوط مکانیکی و پخت سنتی هنوز استفاده میشوند.

۷. تفاوت خطوط پخت بهینه با سنتی چیست؟

دقت و راندمان بالاتر و کاهش خطاهای انسانی.

توضیح بیشتر: خطوط بهینه با سنسور و سیستمهای دیجیتال ساخته میشوند و تولید یکنواخت دارند.