تولید کننده : نیرو بخار آراز

مقدمه

آلودگی روغن حرارتی یکی از چالشهای جدی در خطوط تولید صنعتی است که میتواند بهطور مستقیم باعث کاهش راندمان سیستم، افزایش مصرف انرژی و افت کیفیت محصول نهایی شود. در بسیاری از واحدهای صنعتی، عدم توجه به وضعیت روغن حرارتی منجر به خرابی زودهنگام تجهیزات و تحمیل هزینههای سنگین تعمیرات میشود. امروزه با پیشرفت فناوریهای نگهداری و پایش، روشهای مؤثری برای کاهش آلودگی روغن حرارتی و افزایش عمر مفید آن در دسترس قرار گرفته است. در این مقاله، بهعنوان یک راهنمای جامع، دلایل آلودگی روغن حرارتی و بهترین روشهای کاهش آن در خط تولید بررسی میشود.

روغن حرارتی چیست و چرا آلودگی آن اهمیت دارد؟

روغن حرارتی سیالی است که وظیفه انتقال حرارت در سیستمهای گرمایشی غیرمستقیم را بر عهده دارد. این روغنها در صنایع مختلف مانند غذایی، پتروشیمی، نساجی و شیمیایی استفاده میشوند و باید در دماهای بالا عملکرد پایدار داشته باشند. آلودگی روغن حرارتی باعث کاهش توان انتقال حرارت، افزایش افت فشار در مدار و تشکیل رسوبات کربنی در لولهها و مبدلهای حرارتی میشود. بررسیهای صنعتی نشان میدهد بیش از نیمی از مشکلات سیستمهای گرمایش روغنی به آلودگی یا تخریب روغن مربوط است.

انواع آلودگی روغن حرارتی در خط تولید

آلودگی فیزیکی

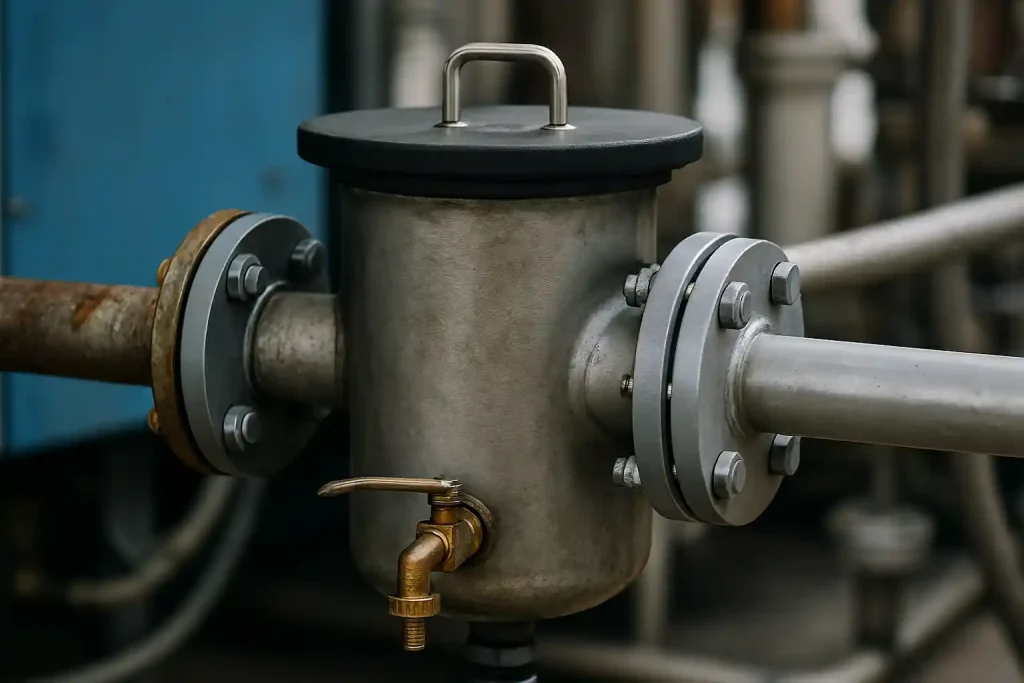

آلودگی فیزیکی شامل ورود ذرات جامد مانند گردوغبار، براده فلز، زنگزدگی و ذرات ناشی از سایش پمپها و لولهها به روغن است. این ذرات باعث گرفتگی فیلترها، کاهش دبی جریان و افزایش استهلاک تجهیزات میشوند.

آلودگی شیمیایی

آلودگی شیمیایی معمولاً در اثر اکسیداسیون روغن در دماهای بالا یا واکنش با اکسیژن هوا ایجاد میشود. این نوع آلودگی باعث افزایش عدد اسیدی روغن، کاهش پایداری حرارتی و تیره شدن رنگ آن میشود.

آلودگی رطوبتی

ورود آب یا بخار آب به سیستم روغن حرارتی یکی از مخربترین انواع آلودگی است. رطوبت میتواند باعث کف کردن روغن، کاهش انتقال حرارت و افزایش احتمال خوردگی داخلی تجهیزات شود.

دلایل اصلی آلودگی روغن حرارتی

۱. نشتی در مبدلهای حرارتی و فلنجها

۲. استفاده از روغن حرارتی نامناسب یا بیکیفیت

۳. نبود سیستم فیلتراسیون مؤثر

۴. تماس مستقیم روغن با هوا در مخزن انبساط

۵. عدم انجام سرویس و پایش دورهای سیستم

بخش زیادی از آلودگی روغن حرارتی به ضعف در نگهداری پیشگیرانه و بیتوجهی به علائم اولیه تخریب روغن مربوط میشود.

مراحل پایش آلودگی روغن حرارتی

نمونهبرداری منظم

نمونهگیری باید در بازههای زمانی مشخص و از نقاط استاندارد مدار انجام شود تا وضعیت واقعی روغن مشخص گردد.

آنالیز آزمایشگاهی

پارامترهایی مانند ویسکوزیته، عدد اسیدی، میزان ذرات معلق و درصد رطوبت از مهمترین شاخصهای سلامت روغن حرارتی هستند.

ثبت و تحلیل نتایج

ثبت نتایج آزمایشها و مقایسه آنها در طول زمان کمک میکند روند تخریب روغن شناسایی و زمان مناسب تصفیه یا تعویض تعیین شود.

بهترین روشهای کاهش آلودگی روغن حرارتی در خط تولید

استفاده از فیلتراسیون پیوسته

فیلتراسیون آنلاین یا بایپس یکی از مؤثرترین روشها برای حذف ذرات جامد از روغن در حین کار سیستم است. این روش بهطور قابل توجهی عمر روغن حرارتی را افزایش میدهد.

جلوگیری از تماس روغن با هوا

استفاده از سیستم نیتروژنپوش یا مخازن انبساط بسته مانع ورود اکسیژن به مدار میشود و اکسیداسیون روغن را کاهش میدهد.

کنترل دقیق دمای کاری

کارکرد سیستم در دماهای بالاتر از حد مجاز روغن، سرعت تخریب و آلودگی آن را افزایش میدهد. تنظیم صحیح ترموستاتها و سنسورهای دما نقش کلیدی در حفظ کیفیت روغن دارد.

انتخاب روغن حرارتی باکیفیت

روغنهایی با پایداری حرارتی بالا و مطابق با استانداردهای معتبر، مقاومت بیشتری در برابر اکسیداسیون و آلودگی دارند و هزینههای نگهداری را کاهش میدهند.

شستوشوی دورهای سیستم

شستوشوی مدار با سیالات مخصوص پیش از تعویض روغن، رسوبات و آلودگیهای باقیمانده را حذف کرده و عملکرد سیستم را بهبود میبخشد.

خطاهای رایج در کنترل آلودگی روغن حرارتی

۱. تعویض دیرهنگام فیلترها

۲. نادیده گرفتن نتایج آنالیز روغن

۳. مخلوط کردن روغنهای مختلف

۴. بیتوجهی به نشتیهای کوچک

۵. استفاده مجدد از روغن آلوده

این خطاها بهمرور زمان باعث کاهش راندمان خط تولید و افزایش هزینههای تعمیرات میشوند.

نکات اجرایی مهم در خط تولید

• استفاده از فیلتر مناسب در مسیر گردش روغن

• بهرهگیری از مخزن انبساط بسته

• آموزش اپراتورها برای تشخیص علائم آلودگی

• مستندسازی کلیه سرویسها و آزمایشها

• اجرای برنامه نگهداری و تعمیرات پیشگیرانه

مقایسه روشهای کاهش آلودگی روغن حرارتی

روش فیلتراسیون پیوسته بیشترین تأثیرگذاری را دارد و برای اغلب صنایع قابل استفاده است. جلوگیری از تماس روغن با هوا دقت بالایی دارد اما هزینهبر است. کنترل دما کمهزینهترین و در عین حال بسیار مؤثرترین راهکار محسوب میشود. شستوشوی سیستم نیز برای خطوط تولید صنعتی با آلودگی بالا توصیه میشود.

سوالات متداول

آلودگی روغن حرارتی چیست؟

به ورود ذرات، رطوبت یا محصولات تخریب شیمیایی به روغن حرارتی گفته میشود که باعث کاهش عملکرد سیستم میگردد.

مهمترین علت آلودگی روغن حرارتی چیست؟

اکسیداسیون روغن در دماهای بالا و تماس با هوا مهمترین عامل آلودگی است.

هر چند وقت یکبار باید روغن حرارتی بررسی شود؟

معمولاً هر ۳ تا ۶ ماه یکبار، اما در خطوط حساس بازههای کوتاهتر توصیه میشود.

آیا روغن حرارتی آلوده قابل تصفیه است؟

در بسیاری از موارد بله، بهویژه اگر تخریب شیمیایی شدید نباشد.

ورود آب چه خطری برای روغن حرارتی دارد؟

باعث کف کردن روغن، کاهش انتقال حرارت و افزایش خوردگی تجهیزات میشود.

آیا مخلوط کردن روغنهای حرارتی مجاز است؟

خیر، مگر با تأیید رسمی تولیدکننده روغن.

بهترین راه افزایش عمر روغن حرارتی چیست؟

کنترل دمای کاری و فیلتراسیون مداوم مؤثرترین راهکارها هستند.