تولید کننده : نیرو بخار آراز

مقدمه

کاهش مصرف انرژی در دیگ پخت صنعتی یکی از مهمترین چالشهای صنایع غذایی، شیمیایی و دارویی در سالهای اخیر است. افزایش هزینه سوخت، محدودیتهای زیستمحیطی و رقابت شدید در بازار باعث شده بهرهوری انرژی به یک عامل کلیدی در سودآوری واحدهای صنعتی تبدیل شود. اگر دیگ پخت بهدرستی طراحی، نصب و بهرهبرداری نشود، بخش قابلتوجهی از انرژی بهصورت اتلاف حرارتی از دست میرود. در این مقاله، بهعنوان یک راهنمای جامع، مؤثرترین راهکارهای کاهش مصرف انرژی در دیگهای پخت صنعتی، خطاهای رایج و تکنیکهای بهینهسازی مطابق استانداردهای ۲۰۲۵ بررسی میشود.

دیگ پخت صنعتی چیست و چرا مصرف انرژی آن اهمیت دارد؟

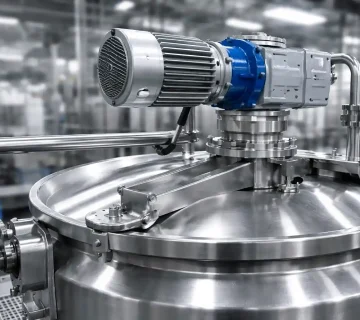

دیگ پخت صنعتی تجهیزی است که برای گرمکردن، پخت یا فرآوری مواد در مقیاس بالا استفاده میشود. این دیگها معمولاً با سوخت گاز، گازوئیل، برق یا بخار کار میکنند و سهم قابلتوجهی از مصرف انرژی کل کارخانه را به خود اختصاص میدهند. گزارشهای صنعتی سال ۲۰۲۵ نشان میدهد که ۳۰ تا ۴۵ درصد مصرف انرژی واحدهای فرآوری، مربوط به سیستمهای حرارتی و دیگهای پخت است. بنابراین هر درصد کاهش مصرف انرژی در این بخش، تأثیر مستقیمی بر کاهش هزینههای عملیاتی خواهد داشت.

عوامل اصلی افزایش مصرف انرژی در دیگ پخت صنعتی

یکی از دلایل اصلی مصرف بالای انرژی، طراحی غیراصولی دیگ پخت است. عایقکاری ضعیف، تنظیم نبودن مشعل، رسوبگرفتگی سطوح انتقال حرارت و کنترل دستی دما از جمله عواملی هستند که راندمان حرارتی دیگ را کاهش میدهند. همچنین استفاده از تجهیزات قدیمی و نبود سیستم پایش هوشمند، باعث مصرف بیش از نیاز واقعی فرآیند میشود.

راهکارهای اصلی کاهش مصرف انرژی در دیگ پخت صنعتی

۱. عایقکاری اصولی بدنه و اتصالات

عایقکاری مناسب بدنه دیگ، لولهها و فلنجها یکی از سادهترین و در عین حال مؤثرترین روشهای کاهش مصرف انرژی است. استفاده از عایقهای حرارتی با ضریب انتقال پایین میتواند اتلاف انرژی را تا ۲۰ درصد کاهش دهد. در دیگهای صنعتی مدرن، عایق چندلایه با روکش آلومینیومی یا استیل توصیه میشود.

۲. بهینهسازی عملکرد مشعل

تنظیم دقیق نسبت هوا به سوخت در مشعل، نقش مهمی در کاهش مصرف انرژی دارد. مشعلهایی که بیش از حد هوا دریافت میکنند، باعث هدررفت حرارت از دودکش میشوند. استفاده از مشعلهای مدولار و کممصرف مطابق استانداردهای ۲۰۲۵ میتواند راندمان احتراق را بهطور چشمگیری افزایش دهد.

۳. استفاده از سیستم کنترل هوشمند دما

کنترل دستی دما یکی از عوامل اصلی مصرف بیرویه انرژی است. نصب کنترلرهای دیجیتال و PLC امکان تنظیم دقیق دمای پخت را فراهم میکند و از گرمکردن بیش از حد جلوگیری میشود. این سیستمها با پایش لحظهای، مصرف انرژی را متناسب با بار واقعی فرآیند تنظیم میکنند.

۴. بازیافت حرارت خروجی

حرارت گازهای خروجی از دودکش یکی از منابع بزرگ اتلاف انرژی در دیگهای پخت صنعتی است. استفاده از مبدلهای حرارتی یا اکونومایزرها برای پیشگرمکردن آب ورودی یا مواد اولیه، میتواند مصرف سوخت را تا ۱۵ درصد کاهش دهد.

۵. رسوبزدایی و نگهداری منظم

تشکیل رسوب روی سطوح داخلی دیگ باعث کاهش انتقال حرارت و افزایش زمان پخت میشود. برنامه منظم شستوشو و رسوبزدایی، علاوه بر کاهش مصرف انرژی، عمر مفید دیگ را نیز افزایش میدهد.

خطاهای رایج در مدیریت مصرف انرژی دیگ پخت

یکی از رایجترین خطاها، استفاده از دیگ با ظرفیت بالاتر از نیاز واقعی است. این موضوع باعث روشن و خاموششدن مکرر و افزایش مصرف سوخت میشود. همچنین بیتوجهی به سرویسهای دورهای و استفاده از اپراتورهای غیرآموزشدیده، از دلایل پنهان اتلاف انرژی در بسیاری از کارخانههاست.

بهترین راهکارهای کاهش مصرف انرژی دیگ پخت (پیشنهادی ۲۰۲۵)

روش اول: ارتقای دیگ به مدلهای High Efficiency

دیگهای نسل جدید با راندمان بالای ۹۰ درصد طراحی شدهاند و مصرف انرژی آنها بهمراتب کمتر از مدلهای قدیمی است. این راهکار برای کارخانههایی با تولید مداوم بسیار مقرونبهصرفه است.

روش دوم: نصب اینورتر و کنترل دور تجهیزات جانبی

استفاده از اینورتر در پمپها و فنها باعث میشود مصرف برق متناسب با بار واقعی تنظیم شود. این روش بهویژه در خطوط تولید متغیر بسیار مؤثر است.

روش سوم: اتوماسیون کامل فرآیند پخت

اتوماسیون باعث کاهش خطای انسانی و جلوگیری از مصرف انرژی اضافی میشود. سیستمهای هوشمند میتوانند الگوی مصرف را تحلیل کرده و تنظیمات بهینه را اعمال کنند.

روش چهارم: آموزش اپراتورها

آموزش صحیح اپراتورها در مورد تنظیم دما، زمان پخت و نگهداری دیگ، یکی از کمهزینهترین اما مؤثرترین راهکارهای کاهش مصرف انرژی است.

نکات اجرایی مهم

استفاده از دیگ با ظرفیت متناسب، کنترل منظم دودکش، بررسی نشتیهای حرارتی و ثبت دادههای مصرف انرژی از جمله نکات کلیدی در مدیریت انرژی دیگ پخت صنعتی هستند. همچنین توصیه میشود شاخص راندمان انرژی بهصورت دورهای بررسی شود.

مقایسه راهکارهای کاهش مصرف انرژی

| راهکار | میزان صرفهجویی | هزینه اجرا | کاربرد |

|---|---|---|---|

| عایقکاری حرفهای | متوسط | پایین | عمومی |

| مشعل کممصرف | بالا | متوسط | صنعتی |

| کنترل هوشمند | بالا | متوسط | خطوط پیشرفته |

| بازیافت حرارت | بسیار بالا | بالا | کارخانههای بزرگ |

نکات کلیدی

۱. بهترین راهکار کاهش مصرف انرژی در دیگ پخت صنعتی، استفاده از کنترل هوشمند دما و مشعل کممصرف است.

۲. عایقکاری مناسب دیگ پخت میتواند تا ۲۰ درصد مصرف انرژی را کاهش دهد.

۳. بازیافت حرارت خروجی دودکش یکی از مؤثرترین روشهای کاهش هزینه سوخت در دیگهای صنعتی است.

۴. نگهداری منظم و رسوبزدایی، نقش مهمی در افزایش راندمان حرارتی دیگ پخت دارد.

سوالات متداول

۱. چرا مصرف انرژی دیگ پخت صنعتی بالاست؟

به دلیل اتلاف حرارتی، تنظیم نبودن مشعل و نبود کنترل هوشمند.

۲. مؤثرترین روش کاهش مصرف انرژی دیگ پخت چیست؟

ترکیب عایقکاری، مشعل بهینه و سیستم کنترل هوشمند.

۳. آیا تعویض دیگ قدیمی ارزش اقتصادی دارد؟

در بیشتر موارد بله، چون کاهش مصرف سوخت هزینه اولیه را جبران میکند.

۴. نقش اپراتور در مصرف انرژی دیگ چیست؟

اپراتور آموزشدیده میتواند از مصرف بیش از حد انرژی جلوگیری کند.

۵. بازیافت حرارت چقدر صرفهجویی ایجاد میکند؟

بین ۱۰ تا ۱۵ درصد بسته به نوع دیگ و فرآیند.