تولید کننده : نیرو بخار آراز

مقدمه

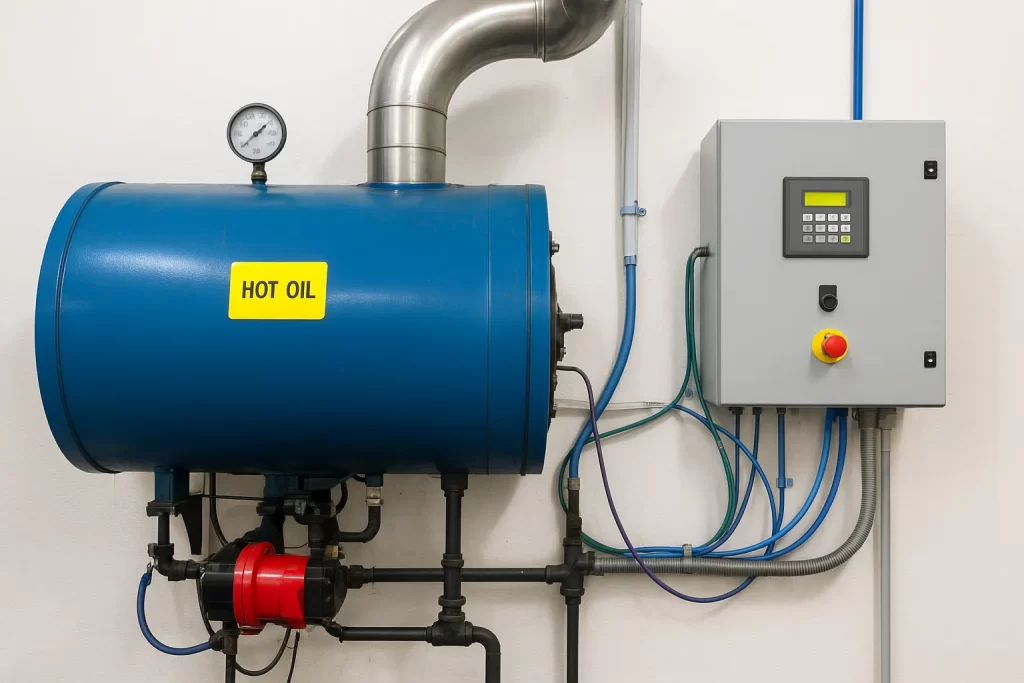

کالیبراسیون کنترلکننده دما در دیگ روغن داغ یکی از حساسترین مراحل در بهرهبرداری ایمن این سیستمهای حرارتی است. اگر کنترلکننده بهدرستی تنظیم نشود، دمای روغن از محدوده استاندارد خارج شده و احتمال سوختن روغن، کاهش عمر تجهیز و حتی وقوع حوادث صنعتی جدی افزایش مییابد. طبق گزارشهای جدید صنایع حرارتی، بیش از ۵۰٪ خطاهای عملکردی در دیگهای روغن داغ به کالیبراسیون نادرست تجهیزات کنترل دما مربوط است. در این مقاله بهعنوان یک راهنمای جامع، روشهای استاندارد کالیبراسیون، اشتباهات رایج و بهترین تکنیکهای ۲۰۲۵ را بررسی میکنیم.

کنترلکننده دما در دیگ روغن داغ چیست و چرا اهمیت دارد؟

کنترلکننده دما (Temperature Controller) دستگاهی است که دمای روغن را با دریافت سیگنال از سنسور، مقایسه با مقدار تنظیمشده و ارسال فرمان به مشعل یا سیستم کنترل، تنظیم میکند. این تجهیز نقش حیاتی در پایداری دما، مصرف انرژی و جلوگیری از تخریب حرارتی روغن دارد. تحقیقات منتشرشده توسط مؤسسه Heat Transfer 2024 نشان میدهد که کالیبراسیون صحیح کنترلکننده میتواند تا ۳۰٪ مصرف سوخت را کاهش دهد و عمر روغن را دو برابر افزایش دهد. اهمیت این دستگاه در حدی است که استانداردهای ۱۴۰۴ ایران الزام به تست دورهای آن را برای صنایع حرارتی تعیین کردهاند.

مراحل اصلی کالیبراسیون کنترلکننده دما

۱. آمادهسازی سیستم

- بررسی وضعیت روغن از نظر ویسکوزیته و سلامت.

- کنترل سلامت ترموکوپل یا RTD و اتصال کابلها.

- پایدار کردن دمای سیستم قبل از شروع کالیبراسیون (حداقل ۳۰ دقیقه کارکرد پایدار).

۲. تست و مقایسه سنسور با مرجع

- استفاده از دماسنج مرجع کالیبرهشده.

- قراردادن سنسور و مرجع در یک نقطه حرارتی یکسان.

- ثبت اختلاف دما در بازههای مختلف (۱۰، ۲۰، ۳۰ درجه افزایش).

۳. تنظیم پارامترهای کنترلکننده

- تنظیم Set Point براساس شرایط فرآیند.

- کالیبراسیون ورودی (Input Calibration) برای اصلاح خطای سنسور.

- تنظیم خروجی (Output Calibration) برای کنترل دقیق مشعل.

- بررسی و تنظیم ضرایب PID شامل P ،I و D برای جلوگیری از نوسان دما.

۴. کنترل نهایی

- تست عملکرد سیستم در سه سطح دمایی مختلف.

- بررسی نرخ افزایش دما و جلوگیری از Overshoot.

- ثبت نتایج و ایجاد برنامه دورهای کالیبراسیون.

خطاهای رایج در کالیبراسیون کنترلکننده دما

- کالیبره نکردن سنسور دما قبل از تنظیم کنترلر.

- استفاده از دماسنج مرجع غیراستاندارد.

- نادیده گرفتن تأثیر تأخیر حرارتی در سیستم روغن داغ.

- تنظیم اشتباه ضرایب PID و ایجاد نوسان شدید دما.

- تداخل الکتریکی در کابلکشی باعث ایجاد خطای ۱ تا ۳ درجهای.

طبق گزارش انجمن مهندسین حرارتی ایران در سال ۲۰۲۵، حدود ۴۵٪ دیگهای روغن داغی که دچار نوسان دمایی شدهاند، مشکل در کالیبراسیون کنترلکننده داشتهاند.

بهترین روشهای کالیبراسیون کنترلکننده دما (روشهای پیشنهادی ۲۰۲۵)

کالیبراسیون با دماسنج مرجع دیجیتال کلاس A

- دقت بالای ۰.۱ درجه.

- مناسب برای صنایع حساس مانند پتروشیمی.

- کاهش ۲۰٪ خطای اندازهگیری.

تنظیم PID با آزمون Auto Tune پیشرفته

- کاهش نوسان دما تا ۸۰٪.

- مناسب برای سیستمهای دارای مشعل مدولار.

- نیاز به مهارت کمتر نسبت به تنظیم دستی.

کالیبراسیون دو مرحلهای سنسور + کنترلر

- ابتدا سنسور با مرجع کالیبره میشود.

- سپس کنترلر براساس سنسور اصلاح شده تنظیم میگردد.

- ایدهآل برای دیگهای قدیمی.

استفاده از ماژولهای هوشمند کالیبراسیون (Smart Calibration Kits)

- کاهش زمان کالیبراسیون تا ۵۰٪.

- اتصال مستقیم به کنترلر و استخراج خطاهای دیجیتال.

- مطابق با استانداردهای ISO Heat 2025.

نکات اجرایی مهم

- از دماسنج مرجع با گواهی معتبر کالیبراسیون استفاده کنید.

- هر سه ماه یکبار سنسور دما را تست کنید.

- کابل سنسور باید شیلددار باشد تا نویز ایجاد نکند.

- از نصب سنسور در نقاط جریان نامناسب روغن خودداری کنید.

- همواره پس از کالیبراسیون، تست نوسان حرارتی انجام دهید.

مقایسه روشهای کالیبراسیون

| روش کالیبراسیون | دقت | سرعت | هزینه | کاربرد |

|---|---|---|---|---|

| دماسنج دیجیتال کلاس A | بسیار بالا | متوسط | بالا | پتروشیمی |

| Auto Tune پیشرفته | بالا | بالا | متوسط | صنعتی |

| کالیبراسیون دو مرحلهای | بالا | متوسط | پایین | دیگهای قدیمی |

| کیت هوشمند Smart Calibration | متوسط | بسیار بالا | متوسط | کارگاههای عمومی |

نکات کلیدی

- بهترین روش کالیبراسیون کنترلکننده دما استفاده از دماسنج مرجع دیجیتال کلاس A همراه با تنظیم دقیق PID است که نوسان دما را به حداقل میرساند.

- برای کالیبراسیون کنترلکننده دما ابتدا باید سنسور تست شود، سپس ورودی و خروجی کنترلر تنظیم و در پایان عملکرد سیستم در چند سطح دمایی بررسی گردد.

- شایعترین خطا در کالیبراسیون کنترلکننده دما، تنظیم غلط PID و استفاده از مرجع دمایی غیراستاندارد است.

- روشهای مدرن کالیبراسیون مانند کیتهای هوشمند Smart Calibration سرعت تنظیم را افزایش داده و نیاز به نیروی متخصص را کاهش میدهند.

سوالات متداول

۱. کنترلکننده دما در دیگ روغن داغ چگونه کار میکند؟

با دریافت سیگنال سنسور و مقایسه با نقطه تنظیم، فرمان لازم برای کنترل مشعل را صادر میکند.

توضیح بیشتر: هدف آن ثابت نگه داشتن دمای روغن در محدوده ایمن است.

۲. بهترین روش کالیبراسیون کنترلکننده چیست؟

استفاده از دماسنج مرجع دقیق و تنظیم PID.

توضیح بیشتر: این روش کمترین خطای حرارتی را ایجاد میکند.

۳. فاصله زمانی مناسب برای کالیبراسیون چقدر است؟

هر ۳ تا ۶ ماه یکبار.

توضیح بیشتر: در صنایع حساس ممکن است کالیبراسیون ماهانه لازم باشد.

۴. آیا امکان کالیبراسیون بدون توقف دیگ وجود دارد؟

بله، در حالت Load Stable.

توضیح بیشتر: باید دمای سیستم پایدار باشد تا مقایسه دما دقیق انجام شود.

۵. نشانههای وجود خطا در کنترلکننده چیست؟

نوسان دمایی، افزایش مصرف سوخت و هشدارهای خطای سنسور.

توضیح بیشتر: این نشانهها معمولاً ناشی از عدم کالیبراسیون صحیح هستند.

۶. آیا میتوان سنسور RTD و ترموکوپل را به یک روش کالیبره کرد؟

خیر.

توضیح بیشتر: RTD به دقت بیشتری نیاز دارد و حساسیت حرارتی آن متفاوت است.

۷. تنظیم PID چه اهمیتی دارد؟

جلوگیری از نوسان دما.

توضیح بیشتر: ضرایب PID سرعت واکنش کنترلر را در سیستمهای حرارتی تعیین میکنند.