تولید کننده : نیرو بخار آراز

مقدمه

ایمنی منابع تحت فشار یکی از حساسترین بخشهای صنایع نفت، گاز، پتروشیمی و حتی تأسیسات ساختمانی است. کوچکترین نشتی یا ترک در این منابع میتواند منجر به خطرات جانی و خسارات مالی سنگین شود. به همین دلیل تستهای هیدرواستاتیک بهعنوان یک مرحله حیاتی در بازرسی دورهای و پیش از بهرهبرداری انجام میشوند. در این مقاله بهطور جامع فرآیند تست هیدرواستاتیک، استانداردهای ایمنی و الزامات اجرایی آن را بررسی میکنیم.

منابع تحت فشار چیست و چرا باید تست شوند؟

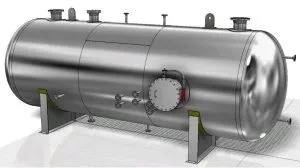

منابع تحت فشار شامل مخازن، بویلرها، مبدلهای حرارتی و لولهکشیهایی هستند که تحت فشار سیالات کار میکنند. هدف تست هیدرواستاتیک، اطمینان از استحکام مکانیکی و عدم نشتی اتصالات است. طبق استاندارد ASME Boiler & Pressure Vessel Code Section VIII، تمام منابع تحت فشار قبل از بهرهبرداری باید تست هیدرواستاتیک شوند. این تستها ایمنی سیستم را تضمین کرده و احتمال شکست ناگهانی را به حداقل میرسانند.

مراحل انجام تست هیدرواستاتیک

۱. آمادهسازی مخزن

- تمیزکاری داخلی و خارجی برای حذف ذرات و رسوبات.

- بررسی اولیه جوشها و فلنجها با تست چشمی (VT).

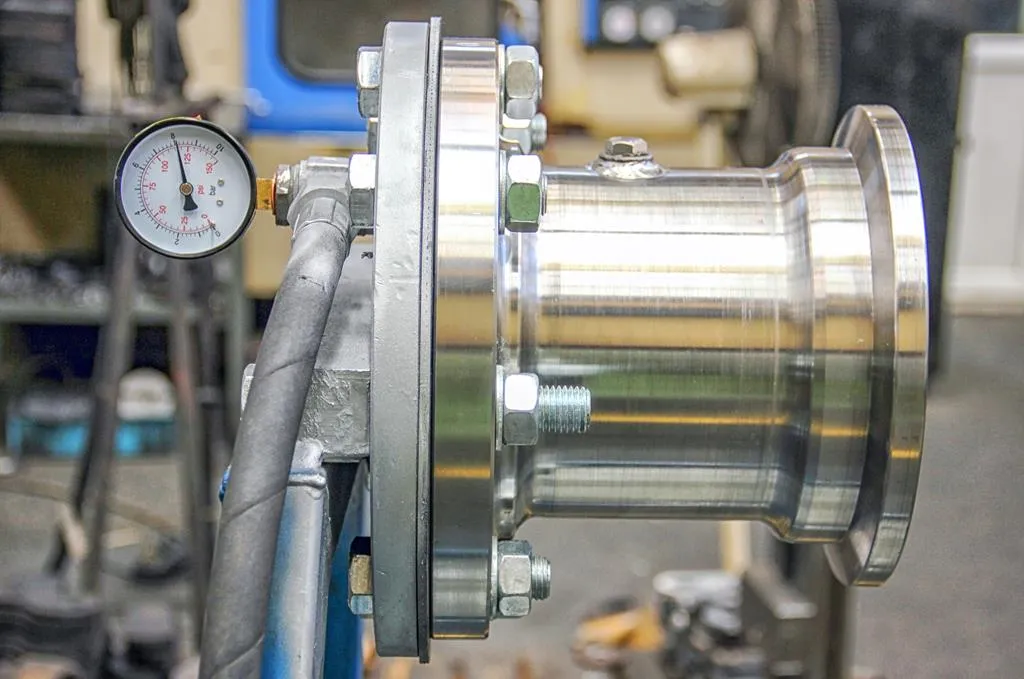

- نصب گیج فشار کالیبره شده.

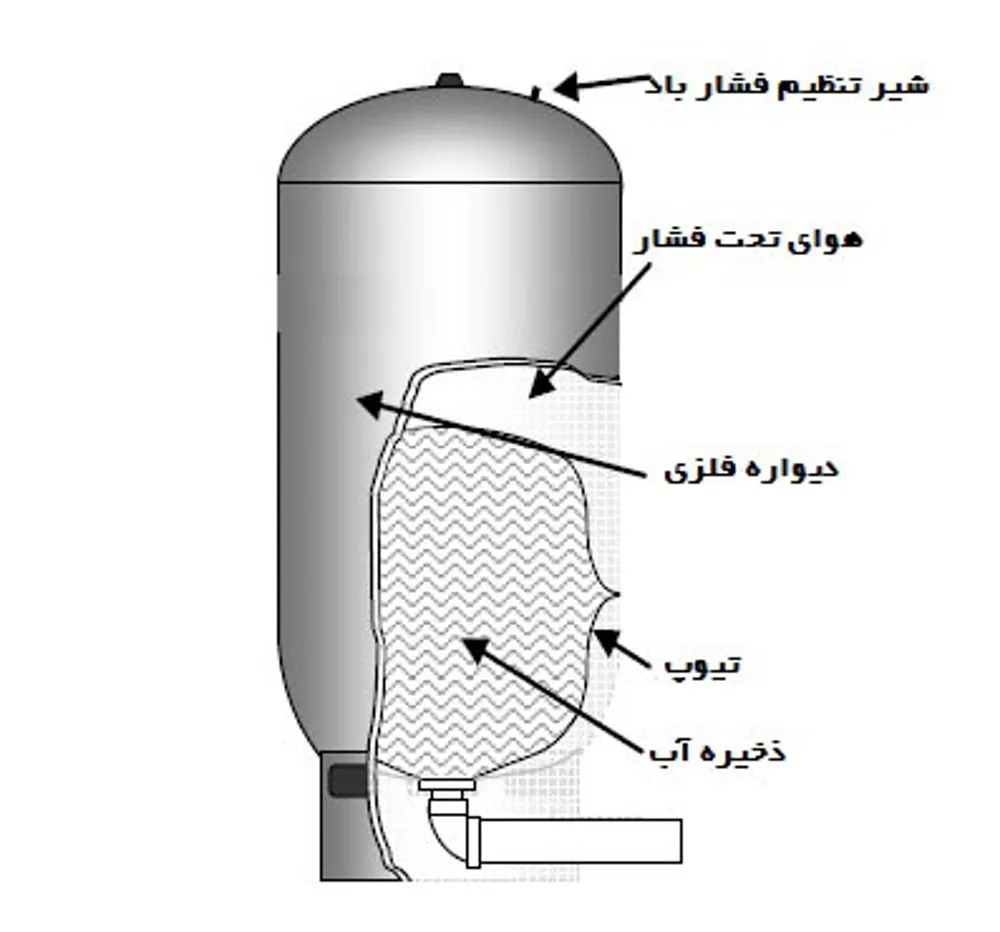

۲. پر کردن با آب

- استفاده از آب بدون هوا برای جلوگیری از کاویتاسیون.

- پر کردن مخزن تا حد ۹۰٪ حجم.

- تخلیه کامل هوا از سیستم با باز کردن شیر هواگیری.

۳. اعمال فشار

- افزایش تدریجی فشار تا ۱.۳ برابر فشار طراحی طبق استاندارد ASME.

- نگه داشتن فشار به مدت ۳۰ دقیقه تا ۲ ساعت.

- ثبت فشار و دما در طول تست.

۴. پایش و بازرسی

- بررسی نشتی در جوشها و اتصالات.

- پایش افت فشار احتمالی.

- ثبت کامل نتایج برای ارائه به واحد HSE یا کارفرما.

الزامات ایمنی حین تست

- استفاده از شیلد محافظ برای جلوگیری از پاشش در صورت ترکیدگی.

- تخلیه کامل پرسنل غیرمسئول از محدوده تست.

- استفاده از گیج فشار دوگانه و سیستم قطع اضطراری.

- پوشیدن تجهیزات حفاظت فردی شامل کلاه ایمنی، عینک ضدانفجار و کفش ایمنی.

خطاهای رایج در تست هیدرواستاتیک

۱. استفاده از آب آلوده یا حاوی ذرات معلق.

۲. اعمال فشار ناگهانی و شوک به مخزن.

۳. عدم کالیبراسیون گیج فشار قبل از تست.

۴. ثبت نکردن دما و فشار محیط که میتواند نتایج را تحتتأثیر قرار دهد.

۵. عدم تخلیه کامل هوا که باعث انفجار خطرناک میشود.

بهترین روشها و استانداردهای پیشنهادی ۲۰۲۵

تست هیدرواستاتیک اتوماتیک

- کنترل فشار با PLC.

- ثبت دیجیتال دادهها.

- کاهش خطای اپراتور.

استفاده از گیجهای دیجیتال هوشمند

- مانیتورینگ لحظهای فشار و دما.

- هشدار خودکار در صورت افت فشار.

تست هیدرواستاتیک با دوربین حرارتی

- شناسایی نقاط نشت ریز با تصویر حرارتی.

- کاهش زمان بازرسی.

نکات اجرایی مهم

- دمای آب تست باید بین ۵ تا ۴۰ درجه سانتیگراد باشد.

- تست باید در حضور بازرس رسمی انجام شود.

- پس از تست، مخزن باید خشک و آماده رنگآمیزی شود.

- فشار تست هرگز نباید از ۱.۵ برابر فشار طراحی فراتر رود.

جدول مقایسه روشها

| روش تست | دقت | سرعت | هزینه | مناسب برای |

|---|---|---|---|---|

| دستی (سنتی) | متوسط | پایین | پایین | کارگاه کوچک |

| اتوماتیک PLC | بسیار بالا | بالا | متوسط | صنایع بزرگ |

| دیجیتال + حرارتی | بالا | بسیار بالا | بالا | پروژههای حساس |

نکات کلیدی

- تست هیدرواستاتیک فرایندی است که با پر کردن مخزن از آب و اعمال فشار مشخص، استحکام و عدم نشتی آن بررسی میشود.

- بهترین روش تست منابع تحت فشار استفاده از سیستم اتوماتیک PLC است که خطاهای انسانی را کاهش میدهد.

- قبل از تست هیدرواستاتیک، باید تمام هوا از سیستم تخلیه و گیج فشار کالیبره شود.

- استفاده از دوربین حرارتی در تست باعث شناسایی سریعترین نشتیها میشود.

سوالات متداول

۱. تست هیدرواستاتیک چیست؟

روشی برای بررسی استحکام و نشتی مخازن تحت فشار با استفاده از آب و اعمال فشار.

۲. فشار تست هیدرواستاتیک چقدر است؟

طبق استاندارد ASME، حدود ۱.۳ برابر فشار طراحی مخزن.

۳. مدت زمان نگه داشتن فشار چقدر است؟

بین ۳۰ دقیقه تا ۲ ساعت بسته به نوع مخزن و استاندارد پروژه.

۴. خطرات تست هیدرواستاتیک چیست؟

خطر ترکیدگی مخزن و پاشش آب تحت فشار؛ به همین دلیل رعایت ایمنی الزامی است.

۵. چه زمانی باید تست تکرار شود؟

پس از تعمیرات اساسی، تعویض قطعات و در فواصل دورهای مشخص توسط واحد HSE.

۶. تفاوت تست هیدرواستاتیک و پنوماتیک چیست؟

در تست پنوماتیک از هوا یا گاز استفاده میشود که خطر انفجار بالاتری دارد، ولی در تست هیدرواستاتیک از آب استفاده میشود که ایمنتر است.