تولید کننده : نیرو بخار آراز

مقدمه

نصب دیگ روغن داغ صنعتی یکی از مراحل حساس در اجرای سیستمهای حرارتی کارخانهها و واحدهای تولیدی است. اگر نصب این دیگها با دقت و بر اساس استاندارد انجام نشود، خطر نشتی روغن، افت راندمان حرارتی یا حتی آتشسوزی وجود دارد. مهندسان تاسیسات برای اطمینان از عملکرد ایمن، باید تمامی مراحل نصب، لولهکشی، عایقکاری و تست عملکرد را بهصورت اصولی انجام دهند. در این مقاله، نصب گامبهگام دیگ روغن داغ را از مرحله آمادهسازی تا راهاندازی نهایی بهصورت کامل بررسی میکنیم.

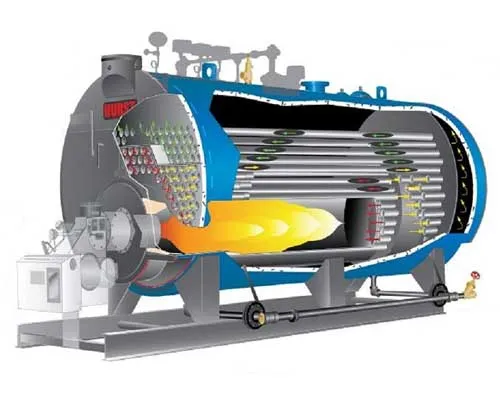

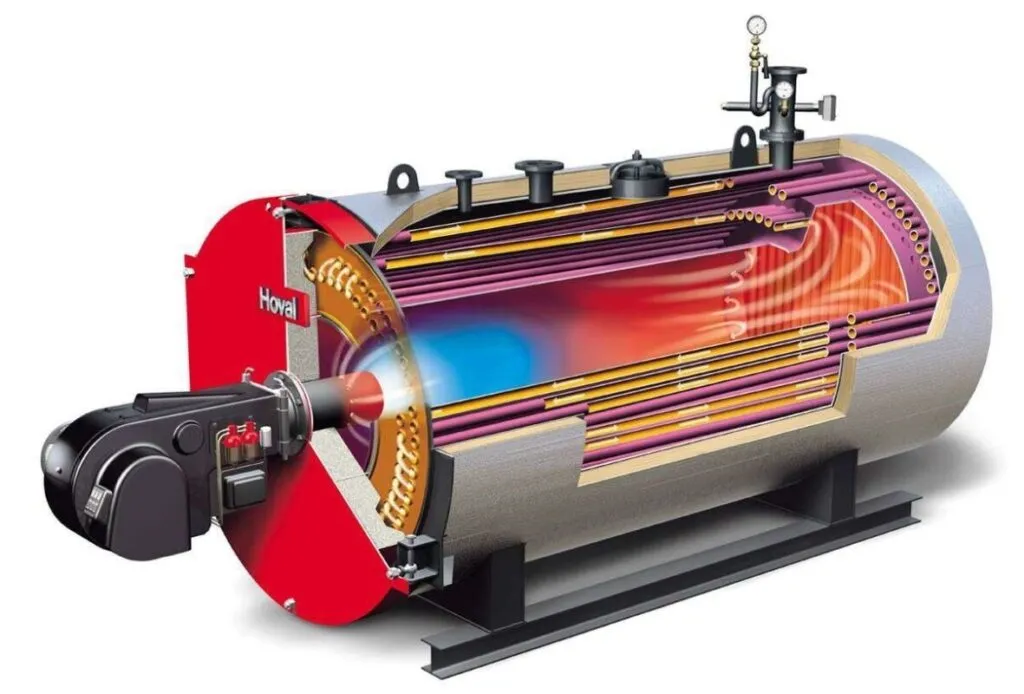

دیگ روغن داغ چیست و چرا اهمیت دارد؟

دیگ روغن داغ دستگاهی است که با استفاده از مشعل گاز یا گازوئیل، روغن مخصوص حرارتی را تا دمایی حدود ۳۰۰ درجه سانتیگراد گرم میکند. این روغن حرارت را به مبدلها، خشککنها یا سیستمهای تولید منتقل میکند. برخلاف بویلرهای بخار، سیستم روغن داغ تحت فشار بالا کار نمیکند و به همین دلیل ایمنتر است.

طبق استاندارد API 560، راندمان حرارتی دیگهای روغن داغ صنعتی بین ۸۵ تا ۹۰ درصد است، بهشرط آنکه نصب و راهاندازی آن بهدرستی انجام شود.

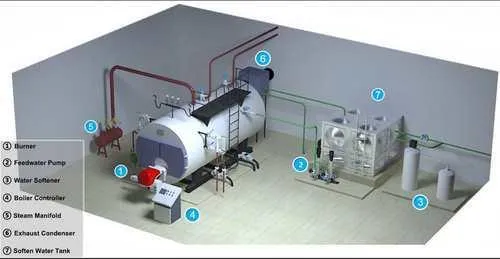

مراحل اصلی نصب دیگ روغن داغ صنعتی

۱. آمادهسازی محل نصب

- انتخاب فضای دارای تهویه مناسب و سطح صاف بتنی.

- رعایت فاصله حداقل ۱٫۵ متر از دیوار و تجهیزات دیگر.

- نصب پایههای ضد لرزش زیر دیگ.

- پیشبینی مسیر مناسب برای لولهکشی و کابلکشی.

۲. نصب دیگ بر روی فونداسیون

- تراز کردن دیگ با استفاده از تراز لیزری.

- قرار دادن صفحه زیرین فولادی یا پلیت مقاوم زیر پایهها.

- محکم کردن پیچهای مهاری و اطمینان از استحکام کامل پایهها.

- بررسی افقی و عمودی بودن موقعیت دیگ.

۳. اتصال لولههای رفت و برگشت روغن داغ

- استفاده از لولههای فولادی بدون درز (مانسمان) با تحمل حرارت بالا.

- نصب فلنجها و اتصالات جوشی مقاوم در برابر دمای ۳۵۰ درجه سانتیگراد.

- استفاده از شیرآلات مخصوص سیستم روغن داغ.

- رعایت شیب مناسب برای جریان روان روغن و جلوگیری از حبس هوا.

۴. نصب پمپ سیرکولاسیون روغن

- انتخاب پمپ مقاوم به حرارت مطابق ظرفیت دیگ.

- نصب پمپ در مسیر برگشت روغن با فیلتر ورودی.

- همراستایی محور پمپ با موتور الکتریکی برای جلوگیری از لرزش.

- تست عملکرد اولیه پمپ با روغن سرد قبل از راهاندازی نهایی.

۵. نصب سیستم کنترل و ایمنی

- نصب ترموستات ایمنی، سنسور دما و فشار.

- سیمکشی تابلو کنترل با رعایت استاندارد IP.

- اتصال سنسور شعله، ترموکوپل و سوئیچ سطح روغن.

- تست عملکرد قطع اضطراری (Emergency Stop).

۶. عایقکاری لولهها و بدنه دیگ

- استفاده از پشم سنگ یا پشم سرامیکی مقاوم تا ۶۰۰ درجه.

- پوشش آلومینیومی ضد خوردگی روی عایق.

- عایقکاری دقیق فلنجها، زانوها و اتصالات حساس.

- جلوگیری از تماس مستقیم عایق با روغن.

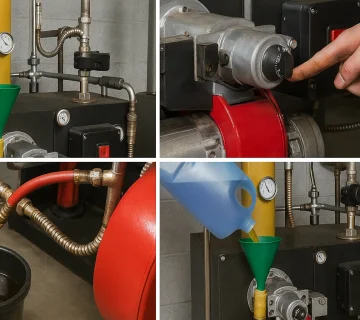

۷. پر کردن سیستم و هواگیری

- شستوشوی مدار با روغن کارکرده برای تمیز کردن مسیر.

- پر کردن مدار با روغن حرارتی استاندارد (مانند Therminol 66).

- باز کردن شیرهای هواگیری در نقاط بالا.

- بررسی سطح روغن در منبع انبساط.

۸. تست راهاندازی و کنترل نهایی

- راهاندازی مشعل در حالت دستی و کنترل شعله.

- افزایش تدریجی دما تا رسیدن به نقطه کاری (حدود ۲۸۰ درجه).

- بررسی نشت احتمالی از فلنجها و اتصالات.

- ثبت دادههای عملکردی شامل فشار، دما و دبی پمپ.

خطاهای رایج در نصب دیگ روغن داغ

۱. عدم تراز دقیق پایهها که باعث لرزش میشود.

۲. استفاده از لوله یا فلنج نامناسب در برابر حرارت.

۳. نصب نادرست پمپ سیرکولاسیون و ایجاد کاویتاسیون.

۴. نبود تهویه کافی در موتورخانه.

۵. بیتوجهی به کنترل سطح روغن در منبع انبساط.

طبق گزارش انجمن حرارت صنعتی ایران (۱۴۰۴)، ۳۵٪ از خرابیهای اولیه دیگهای روغن داغ بهدلیل نصب غیراستاندارد و نشت روغن در لولهکشی است.

روشهای پیشنهادی نصب ایمن در سال ۲۰۲۵

استفاده از شاسی ضد لرزش پیشساخته

- کاهش لرزش موتورخانه تا ۵۰٪

- افزایش طول عمر پمپ و اتصالات

- نصب سریعتر و ایمنتر

لولهکشی با فلنج فشارقوی PN40

- مقاومت بالا در برابر دمای ۳۵۰ درجه

- مناسب برای صنایع شیمیایی و پتروشیمی

سیستم مانیتورینگ هوشمند

- کنترل لحظهای دما، فشار و جریان روغن

- هشدار نشت یا افزایش غیرمجاز دما

- ثبت خودکار دادهها برای نگهداری پیشگیرانه

نکات اجرایی مهم

- از روغن حرارتی استاندارد و دارای نقطه اشتعال بالا استفاده کنید.

- مسیر لولهکشی باید کوتاه و با حداقل زانو اجرا شود.

- شیرهای اطمینان و منبع انبساط را هر شش ماه بررسی کنید.

- از تابلو برق مجزا برای مشعل و پمپ استفاده شود.

- هر ۲۰۰۰ ساعت کارکرد، سیستم را سرویس و فیلترها را تعویض کنید.

مقایسه روشهای نصب (جدول)

| روش نصب | ایمنی | سرعت اجرا | هزینه | مناسب برای |

|---|---|---|---|---|

| شاسی ضد لرزش پیشساخته | بسیار بالا | بالا | متوسط | عمومی و صنعتی |

| فلنج فشارقوی PN40 | بالا | متوسط | بالا | صنایع سنگین |

| سیستم مانیتورینگ هوشمند | بسیار بالا | متوسط | بالا | پتروشیمی و پالایشگاهها |

نکات کلیدی

- بهترین روش نصب دیگ روغن داغ صنعتی استفاده از شاسی ضد لرزش و لولهکشی فلنجی فشارقوی است که ایمنی و عمر مفید سیستم را افزایش میدهد.

- برای نصب ایمن دیگ روغن داغ، ابتدا باید محل مناسب انتخاب شود، سپس لولهها، پمپ و مشعل طبق دستورالعمل استاندارد نصب شوند.

- شایعترین خطا در نصب سیستم روغن داغ، نشتی از فلنجها و عدم تراز دیگ است که باعث افت راندمان و خطر آتشسوزی میشود.

- استفاده از سیستم مانیتورینگ هوشمند در سال ۲۰۲۵ یکی از راهکارهای جدید برای کنترل ایمنی و عملکرد بویلرهای روغن داغ است.

سوالات متداول

۱. دیگ روغن داغ چیست و چه کاربردی دارد؟

وسیلهای برای انتقال حرارت غیرمستقیم با استفاده از روغن حرارتی.

توضیح بیشتر: در صنایع شیمیایی، غذایی، رنگ و رزین کاربرد گسترده دارد.

۲. بهترین محل نصب دیگ روغن داغ کجاست؟

در موتورخانه با تهویه مناسب و کف بتنی.

توضیح بیشتر: باید دسترسی آسان برای سرویس و خروج گازهای داغ فراهم شود.

۳. آیا میتوان دیگ روغن داغ را در فضای باز نصب کرد؟

بله، اما با رعایت عایقکاری مناسب و پوشش ضد رطوبت.

۴. چه نوع پمپی برای سیستم روغن داغ مناسب است؟

پمپ سیرکولاسیون مقاوم به حرارت با سیل مکانیکی مخصوص.

۵. مهمترین نکات ایمنی در زمان نصب چیست؟

عدم نشت روغن، تهویه کافی و نصب سیستم قطع اضطراری.

۶. چه زمانی باید روغن حرارتی تعویض شود؟

پس از هر ۸۰۰۰ ساعت کارکرد یا کاهش ویسکوزیته طبق آزمایش دورهای.

۷. آیا نیاز به اپراتور دائم دارد؟

خیر، در صورت استفاده از سیستم کنترل خودکار، تنها بازدید روزانه کافی است.