تولید کننده : نیرو بخار آراز

مقدمه

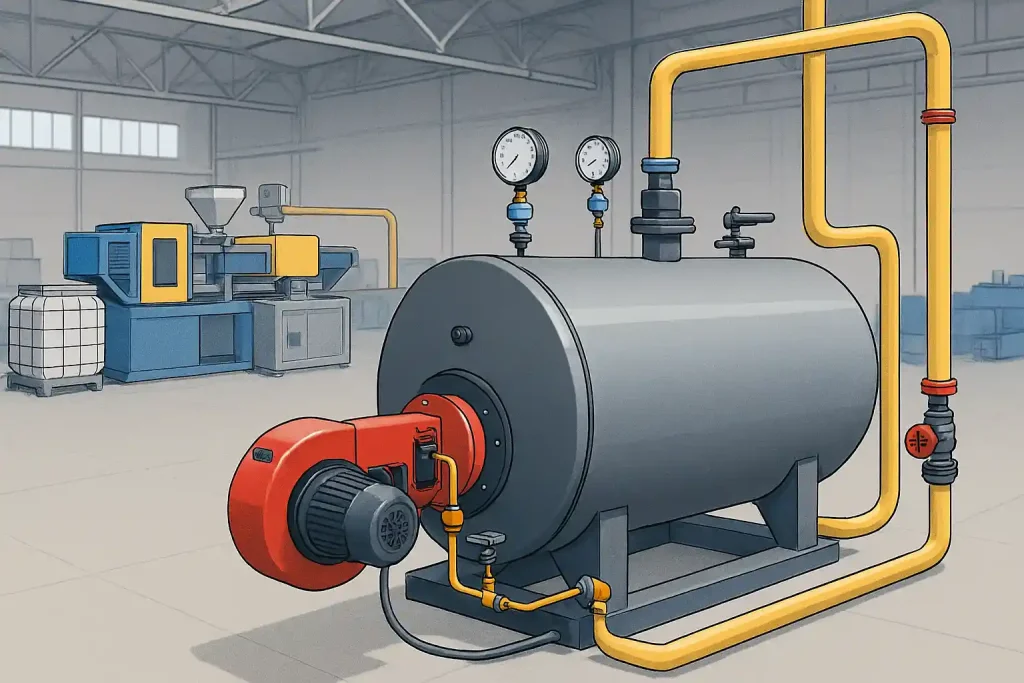

در صنایع پلاستیک، دیگ روغن داغ یکی از حیاتیترین تجهیزات تأمین انرژی حرارتی محسوب میشود. کیفیت ذوب، یکنواختی مواد پلیمری، سرعت تولید و حتی مصرف انرژی کل کارخانه، بهطور مستقیم به راندمان این سیستم وابسته است. کاهش راندمان دیگ روغن داغ نهتنها باعث افزایش هزینه سوخت میشود، بلکه میتواند منجر به افت کیفیت محصول، استهلاک تجهیزات و توقفهای ناخواسته خط تولید گردد. به همین دلیل، تحلیل راندمان دیگ روغن داغ بهعنوان یک راهکار کلیدی در بهینهسازی فرآیندهای حرارتی صنایع پلاستیک شناخته میشود. در این مقاله، بهصورت جامع و کاربردی به بررسی مفهوم راندمان، عوامل مؤثر، روشهای اندازهگیری، خطاهای رایج و بهترین راهکارهای افزایش راندمان دیگ روغن داغ در صنایع پلاستیک میپردازیم.

دیگ روغن داغ چیست و چه نقشی در صنایع پلاستیک دارد؟

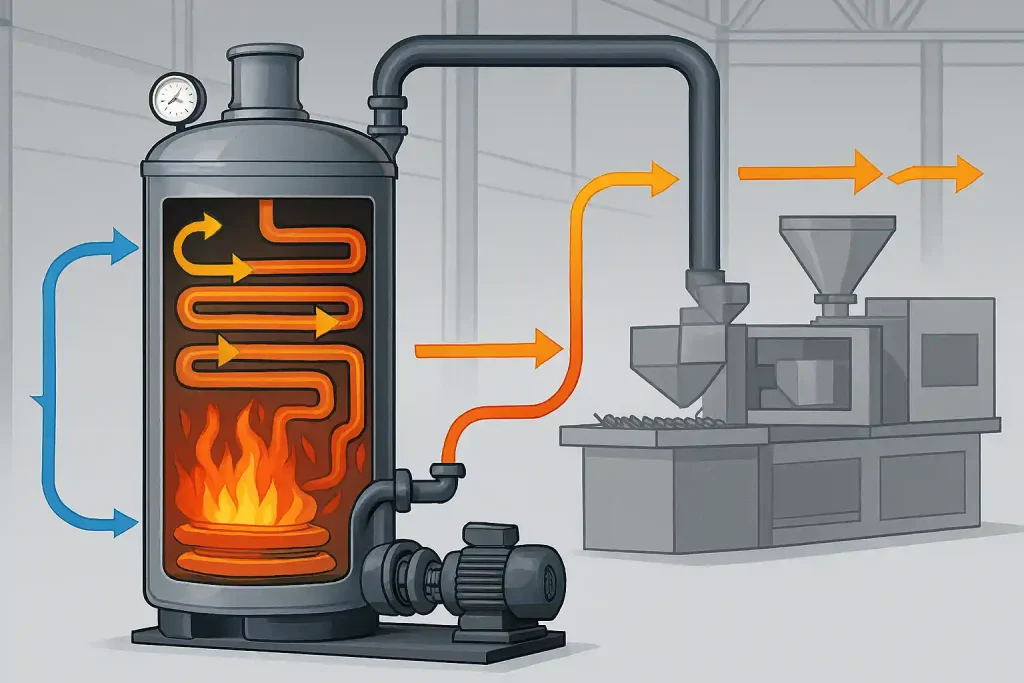

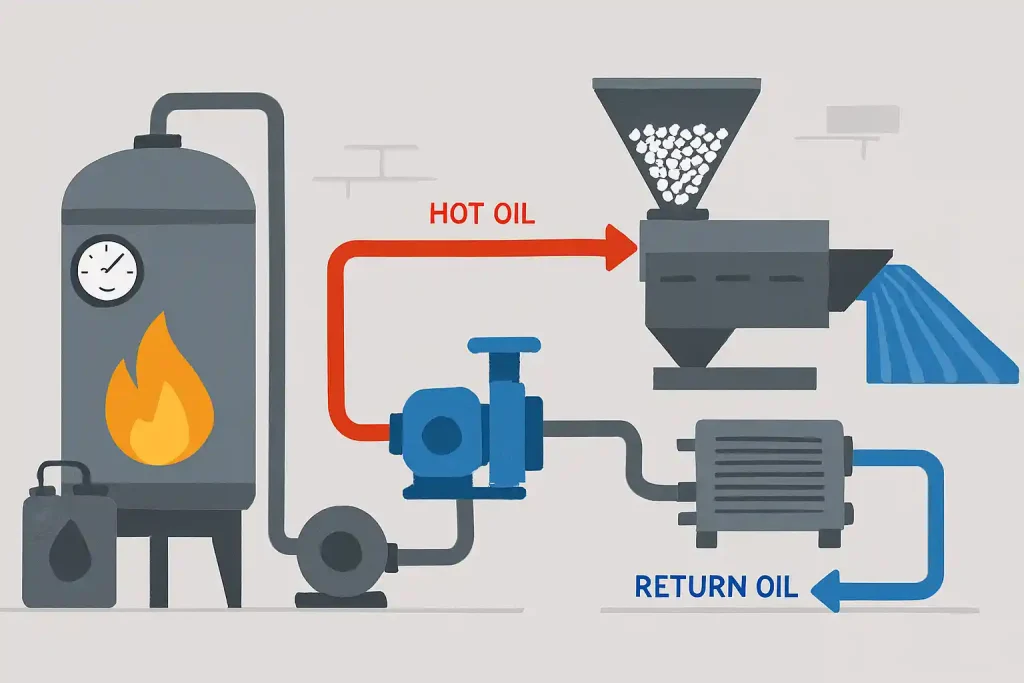

دیگ روغن داغ نوعی مولد حرارتی غیرمستقیم است که بهجای آب و بخار، از روغن انتقال حرارت برای تأمین دمای بالا (معمولاً بین ۱۸۰ تا ۳۵۰ درجه سانتیگراد) استفاده میکند. در صنایع پلاستیک، این سیستم برای تغذیه حرارتی تجهیزات زیر بهکار میرود:

- اکسترودرها

- قالبهای تزریق پلاستیک

- کلندرها

- راکتورهای پلیمریزاسیون

- سیستمهای خشککن مواد اولیه

بر اساس گزارشهای صنعتی سال ۲۰۲۵، بیش از ۷۰٪ خطوط تولید پلاستیک با ظرفیت متوسط و بالا از دیگ روغن داغ استفاده میکنند، زیرا این سیستم پایداری دمایی بالاتر و ایمنی بیشتری نسبت به بویلر بخار دارد.

راندمان دیگ روغن داغ چیست؟

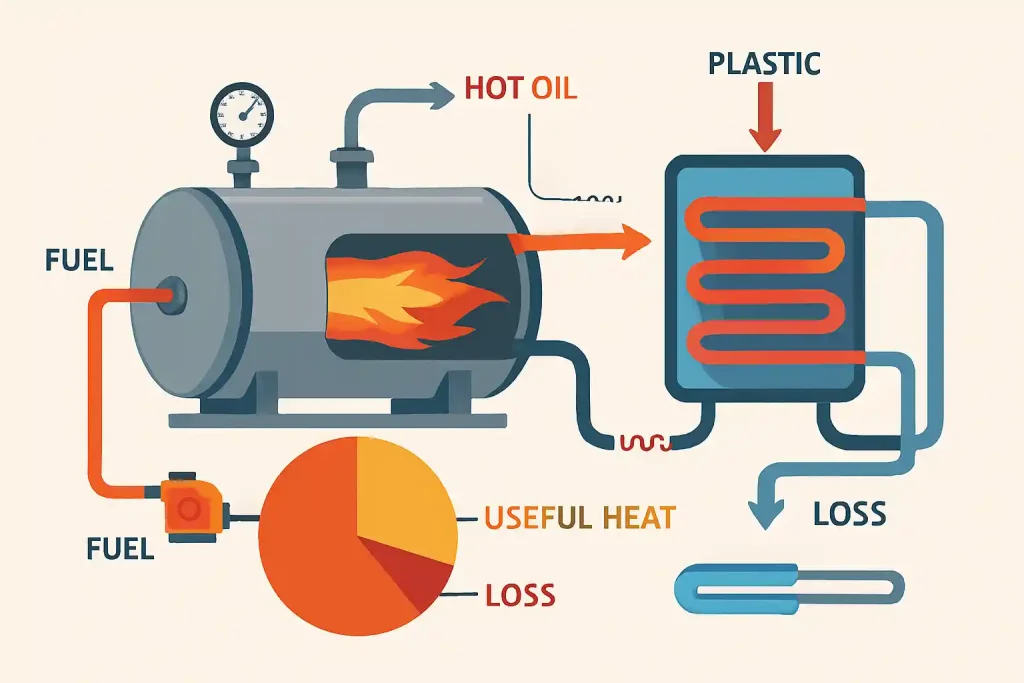

راندمان دیگ روغن داغ به نسبت انرژی حرارتی مفید منتقلشده به مصرفکننده به انرژی ورودی از سوخت گفته میشود. این شاخص نشان میدهد چه مقدار از انرژی سوخت واقعاً در فرآیند تولید پلاستیک مورد استفاده قرار میگیرد.

بهصورت ساده:

- راندمان بالا = مصرف سوخت کمتر + تولید پایدارتر

- راندمان پایین = اتلاف انرژی + هزینه بیشتر

در صنایع پلاستیک، راندمان دیگ روغن داغ معمولاً بین ۷۵ تا ۹۲ درصد متغیر است که به طراحی، بهرهبرداری و نگهداری سیستم بستگی دارد.

عوامل مؤثر بر راندمان دیگ روغن داغ در صنایع پلاستیک

کیفیت روغن انتقال حرارت

روغن نامرغوب یا روغن کهنه باعث کاهش ضریب انتقال حرارت میشود. اکسیداسیون روغن، افزایش ویسکوزیته و تشکیل لجن، از عوامل اصلی افت راندمان هستند.

طراحی و ظرفیت دیگ

انتخاب دیگ با ظرفیت نامناسب (بیشازحد یا کمتر از نیاز خط تولید) یکی از شایعترین دلایل کاهش راندمان است. دیگهای Oversized معمولاً با سیکلهای خاموش و روشن مکرر کار میکنند که اتلاف انرژی را افزایش میدهد.

عایقکاری سیستم

عایق ضعیف در بدنه دیگ، لولهها و مبدلها میتواند تا ۱۵٪ اتلاف حرارتی ایجاد کند. در محیطهای صنعتی گرم، این مسئله اهمیت بیشتری پیدا میکند.

تنظیم مشعل و کیفیت احتراق

احتراق ناقص، تنظیم نادرست نسبت هوا به سوخت و عدم سرویس مشعل باعث کاهش راندمان و افزایش آلایندگی میشود.

نحوه بهرهبرداری اپراتور

راهاندازی و خاموشکردن غیراصولی، افزایش ناگهانی بار حرارتی و عدم پایش دما، همگی بر راندمان تأثیر منفی دارند.

روشهای اندازهگیری راندمان دیگ روغن داغ

روش مستقیم (ورودی – خروجی انرژی)

در این روش، انرژی حرارتی مفید تحویلی به سیستم و مقدار سوخت مصرفی اندازهگیری میشود. این روش دقیق اما نیازمند تجهیزات اندازهگیری پیشرفته است.

روش غیرمستقیم (تحلیل تلفات)

در این روش، راندمان از طریق محاسبه تلفات حرارتی مانند:

- تلفات دودکش

- تلفات تابشی

- تلفات احتراق ناقص

محاسبه میشود و بیشتر در ممیزیهای انرژی صنایع پلاستیک کاربرد دارد.

پایش آنلاین با سنسورهای هوشمند

در خطوط مدرن پلاستیک، از سیستمهای مانیتورینگ دیجیتال برای تحلیل لحظهای راندمان دیگ روغن داغ استفاده میشود که امکان اصلاح سریع پارامترها را فراهم میکند.

خطاهای رایج که باعث کاهش راندمان میشوند

۱. استفاده از روغن انتقال حرارت نامناسب

۲. عدم سرویس دورهای مشعل

۳. نشتی روغن در مدار

۴. رسوب و کربنسازی داخل کویلها

۵. نبود کنترل هوشمند دما

۶. عایقکاری ضعیف لولهها

طبق بررسیهای صنعتی، حدود ۴۵٪ افت راندمان دیگهای روغن داغ در صنایع پلاستیک ناشی از نگهداری نادرست است.

تأثیر راندمان دیگ روغن داغ بر کیفیت محصولات پلاستیکی

راندمان پایین باعث نوسان دما میشود و این موضوع پیامدهای زیر را دارد:

- یکنواخت نبودن ذوب مواد

- افزایش ضایعات تولید

- کاهش استحکام مکانیکی محصول

- تغییر رنگ و بوی نامطلوب پلاستیک

در مقابل، راندمان بالا موجب ثبات فرآیند و افزایش کیفیت نهایی محصول میشود.

بهترین راهکارهای افزایش راندمان دیگ روغن داغ (پیشنهادهای ۲۰۲۵)

استفاده از روغن انتقال حرارت باکیفیت

انتخاب روغن با پایداری حرارتی بالا و نقطه اشتعال مناسب، نقش کلیدی در افزایش راندمان دارد.

بهینهسازی سیستم احتراق

استفاده از مشعلهای Low NOx و تنظیم اتوماتیک هوا و سوخت، مصرف انرژی را بهطور محسوسی کاهش میدهد.

عایقکاری حرفهای

عایقهای سرامیکی و پشم سنگ صنعتی میتوانند تلفات حرارتی را تا ۱۰٪ کاهش دهند.

استفاده از کنترلرهای هوشمند

کنترلرهای PLC و PID باعث تنظیم دقیق دما و جلوگیری از شوک حرارتی میشوند.

سرویس و نگهداری دورهای

بازرسی کویلها، فیلترها و پمپها بهصورت منظم، از افت راندمان در بلندمدت جلوگیری میکند.

مقایسه وضعیت راندمان در شرایط مختلف بهرهبرداری

| وضعیت بهرهبرداری | راندمان تقریبی | مصرف سوخت | پایداری دما |

|---|---|---|---|

| نگهداری ضعیف | ۷۰٪ | بالا | ناپایدار |

| شرایط معمولی | ۸۲٪ | متوسط | نسبتاً پایدار |

| بهینهسازی شده | ۹۰٪+ | کم | بسیار پایدار |

نکات کلیدی

- راندمان دیگ روغن داغ در صنایع پلاستیک نشاندهنده میزان بهرهبرداری مفید از انرژی سوخت و عامل کلیدی کاهش هزینه تولید است.

- مهمترین عوامل کاهش راندمان دیگ روغن داغ شامل روغن نامرغوب، احتراق ناقص و نگهداری ضعیف سیستم است.

- افزایش راندمان دیگ روغن داغ باعث ثبات دمایی، کاهش ضایعات و بهبود کیفیت محصولات پلاستیکی میشود.

- استفاده از کنترلرهای هوشمند و عایقکاری مناسب، مؤثرترین روشهای افزایش راندمان در سال ۲۰۲۵ هستند.

سوالات متداول

۱. راندمان دیگ روغن داغ چیست؟

نسبت انرژی مفید خروجی به انرژی سوخت مصرفی.

توضیح بیشتر: هرچه این نسبت بالاتر باشد، مصرف انرژی کمتر و عملکرد بهتر است.

۲. راندمان مناسب دیگ روغن داغ در صنایع پلاستیک چقدر است؟

بین ۸۵ تا ۹۲ درصد.

توضیح بیشتر: راندمان کمتر از ۸۰٪ نشانه وجود مشکل در سیستم است.

۳. چرا راندمان دیگ روغن داغ کاهش مییابد؟

بهدلیل روغن کهنه، احتراق ناقص و عایقکاری ضعیف.

توضیح بیشتر: این عوامل باعث اتلاف حرارت و مصرف سوخت اضافی میشوند.

۴. آیا راندمان دیگ روغن داغ بر کیفیت پلاستیک اثر دارد؟

بله، بهطور مستقیم.

توضیح بیشتر: نوسان دما باعث افت کیفیت و افزایش ضایعات میشود.

۵. بهترین روش افزایش راندمان چیست؟

سرویس منظم و استفاده از تجهیزات کنترلی هوشمند.

توضیح بیشتر: این اقدامات هم مصرف انرژی را کاهش میدهند و هم عمر دیگ را افزایش میدهند.

۶. هر چند وقت یکبار باید راندمان بررسی شود؟

حداقل سالی یکبار.

توضیح بیشتر: در خطوط حساس پلاستیک، پایش ماهانه توصیه میشود.